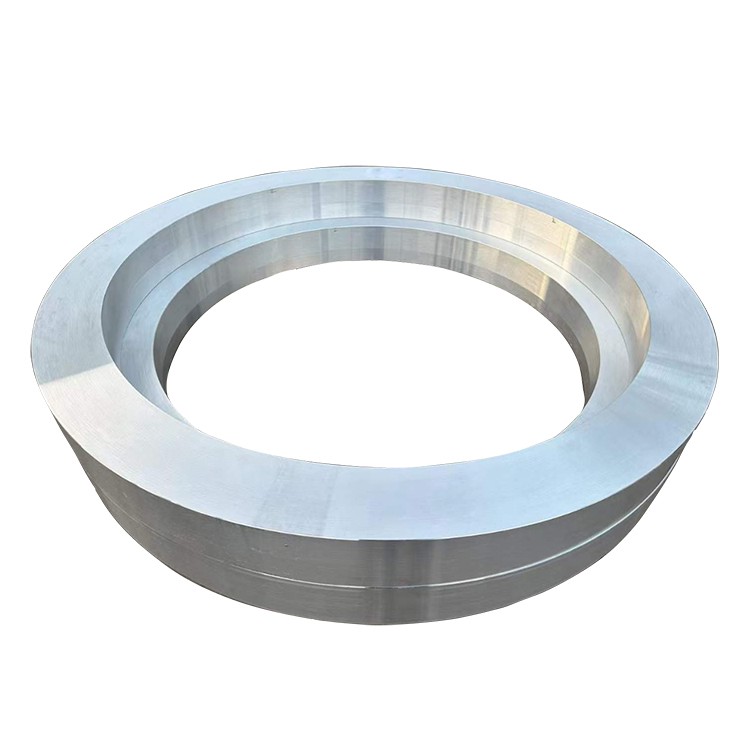

大きな直径アルミニウム合金鍛造リング

大口径のアルミニウム合金鍛造リングの製造プロセスには、主に原料の準備、融解と鋳造、鍛造、熱処理、精密加工、および検査が含まれます。その中でも、鍛造は、通常、自由な鍛造またはダイの鍛造によって行われる大口径のアルミニウム合金鍛造リングを準備するための重要なステップです。鍛造プロセス中に、鍛造リングの寸法精度と機械的特性を確保するために、鍛造温度、鍛造比、鍛造速度などのパラメーターを厳密に制御する必要があります。同時に、材料の機械的特性と可塑性を調整するために熱処理が必要であり、最終的なサイズと形状の要件を満たすために精密機械加工が実行されます。

1。材料の概要と製造プロセス

大きな直径のアルミニウム合金鍛造リングは、近代的な産業において不可欠な高性能構造成分であり、強度、靭性、信頼性、寸法安定性、軽量の厳しい要件を要求する分野で広く使用されています。これらのリングは、通常、数百ミリメートルから数メートルまでのサイズのサイズを備えた、さまざまなグレードのアルミニウム合金で作られ、サイズはそれに応じて壁の厚さと高さを増加させます。鍛造は、優れた機械的特性、非常に密度の高い内部構造、リングの円周に沿って最適化された粒子の流れを与え、極端な動作条件下で優れた性能を可能にします。

一般的なアルミニウム合金グレード:

高強度シリーズ(例:2024、7075、7050):主に航空宇宙、軍事、およびその他のフィールドで使用されているのは、極端な強度と重量の比率の需要があります。

腐食耐性/溶接可能シリーズ(例:5083、5A06):海洋工学、極低温貯蔵タンク、圧力容器、および高い腐食抵抗、溶接性、極低温靭性を必要とするその他の領域に広く適用されます。

一般構造シリーズ(例:6061、6082):一般的なエンジニアリング構造、強度、機械加工性、コストのバランスをとるのに適しています。

大きな直径リングのプレミアム鍛造プロセス:大きな直径の生産アルミニウム合金鍛造リングは、特に内部の品質と微細構造の均一性に重点を置いて、技術集約型および機器デマンドのプロセスです。

メルトとインゴットの準備:

高純度の一次アルミニウムおよび合金要素が選択されています。

高度な融解、精製、フィルタリング、および脱ガス技術(例えば、SNIF、真空脱ガス、電磁攪拌)を使用して、超高溶融清浄度を確保し、包含物とガス含有量を最小限に抑えます。

大規模なダイレクトチル(DC)鋳造システムは、安定した寸法と均一な内部構造を持つ大きな直径のインゴットを生成するために使用され、その後の大規模な鍛造の要件を満たしています。

INGOT均質化治療:

大きなインゴットは、長時間(通常は数十時間)、マルチステージの均質化アニーリング治療を受けて、マクロ分落ちを排除し、合金要素のより均一な分布を確保し、インゴット延性を改善し、その後の鍛造に向けて準備します。

ビレットの準備と検査:

地表欠陥を除去するために、Ingot表面コンディショニング(スキャルピングまたはフライス材)。

厳密な100%超音波検査が行われ、INGOTに鍛造品質および最終製品のパフォーマンス(亀裂、多孔性、大きな包含物など)に影響を与える可能性のある内部欠陥がないことを確認します。

予熱:INGOTまたはPREFORMは、正確な鍛造温度範囲に均一に加熱され、シェーピング中の最適な延性と均一な変形を確保します。

鍛造シーケンス:

動揺と事前貯蔵:INGOTは、大規模な油圧プレスの多方向、複数の動揺および描画操作の対象となり、キャスト構造を分解し、大きな粒子を排除し、適切なプレフォーム形状(例、ディスクまたはパンケーキ)を形成します。

ピアス:中央の穴は、マンドレルの上に材料を拡張するか、予備のリング構造を作成することにより、プレスに形成されます。このプロセスは、材料をさらに圧縮し、微細構造を改良します。

リングローリングフォーメーション:これは、大きな直径のリングを形成するために重要です。大きな垂直または水平リングローリングマシンでは、メインロールとマンドレルロールによってリングプリフォームに連続した放射状と軸圧縮が適用され、壁の厚さと高さを減らしながらリングの直径を連続的に増加させます。リングローリングは、大きな塑性変形を達成し、リングの円周に沿って粒の流れを高く整列させ、円周の機械的特性を大幅に改善し、さらに材料密度を高めます。

鍛造仕上げ(オプション):より複雑な形状または非常に高次元の精度要件を持つリングの場合、正確な幾何学的寸法と良好な表面仕上げを実現するために、大規模なダイ鍛造プレスで最終的な形状を実行できます。

熱処理:

合金グレードおよび最終性能要件に応じて、溶液処理、クエンチング、および老化処理(熱処理可能な合金の場合)または安定化治療(非加熱処理可能な合金)が実施されます。熱処理プロセスは、微細構造の均一性と大きな直径リングの応力制御に不可欠であり、おそらく均一な冷却を確保し、残留ストレスを軽減するために特別な冷却媒体と消光方法を必要とする可能性があります。

仕上げと検査:

否定、矯正、寸法検査、表面品質チェックなど。

最後に、製品の内部および表面の品質が標準と顧客の要件に完全に準拠していることを保証するために、包括的な非破壊検査(例えば、超音波、浸透剤、渦電流)が実行されます。

2。大きな直径の機械的特性アルミニウム合金鍛造リング

大きな直径のアルミニウム合金の鍛造リングの機械的特性は、選択した合金グレード、熱処理温度、および鍛造プロセスの最適化に依存します。一般的に、偽造されたリングは次の利点を提供します。

|

プロパティタイプ |

パフォーマンスの説明 |

鍛造アドバンテージが具体化されました |

|

高強度と靭性 |

同等の鋳物やプレートよりも大幅に高く、強度と延性のバランス |

穀物洗練、密な微細構造、as-cast欠陥の除去 |

|

優れた疲労性能 |

周期的な負荷の下でのより長いサービス寿命 |

最適化された穀物の流れ、疲労亀裂開始部位の減少 |

|

良好な骨折の靭性 |

亀裂伝播に対する強い抵抗、構造的安全性を高める |

密な微細構造、細かい粒子、均一な沈殿物分布 |

|

信頼性の高い応力腐食抵抗 |

特に最適化された治療では、ストレス腐食亀裂に効果的に抵抗します |

好ましい穀物の流れ方向、制御された残留応力、最適化された沈殿物 |

|

高度な異方性 |

半径方向と軸方向の二次的な(接線)方向に沿った最適な特性 |

リングローリングは、リングの円周に沿って粒の流れを高く整列させます |

|

極低温性能 |

5xxxシリーズ合金は、非常に低い温度で強度と靭性の改善さえ示しています |

合金の特性と密集した均一な鍛造微細構造 |

典型的なパフォーマンス範囲(合金と気性に応じて):

究極の引張強度:270 MPa - 600 MPa

降伏強度(0。2%):120 MPA - 550 MPA

伸び:7%- 25%

硬度:60 HB - 180 HB

疲労強度:100 MPa - 200 MPa

破壊靭性(K1C):20mpa√m- 45mpa√m

3。微細構造特性

大きな直径のアルミニウム合金鍛造リングの微細構造は、それらの優れた巨視的特性の基本的な保証です。

主要な微細構造の特徴:

穀物構造と穀物の流れ:

鍛造、特にリングローリングの後、粗いas-cast粒子は壊れて再配向され、主な変形方向に沿った細かい、等軸の再結晶粒および/または細長い非再結晶粒粒を形成します。

粒の流れは、輪郭と応力の方向に沿った塑性変形中に内部金属粒子によって形成される繊維構造を指す、鍛造のユニークな特徴です。リングを大幅に鍛造すると、粒の流れはリングの円周に沿って均一に分布しており、優れた円周強度、疲労抵抗、靭性を提供します。

合金化元素(例えば、ALMNCR)によって形成された分散型は、粒子の成長と再結晶を効果的に阻害し、穀物の洗練を維持します。

高密度と欠陥の除去:

鍛造プロセス中に適用される計り知れない圧力は、鋳造中に発生する可能性のある多孔性、収縮空洞、ガスポケットなどの内部欠陥を完全に閉じ、材料の密度を大幅に改善します。

非金属包有物とマクロ分離を減らし、より均一な微細構造につながります。

位相分布の強化:

熱処理プロセスを正確に制御することで、穀物内および穀物境界内で、強化段階の均一で微細な降水量と強化段階の分布(5xxxシリーズ、または2xxx/7xxxシリーズのmgzn₂)の分布を保証し、合金の強化可能性を最大化します。

粒界での沈殿物の形態と分布も、ストレス腐食亀裂抵抗を最適化するために厳密に制御されます。

4。寸法仕様と公差

大きな直径のアルミニウム合金鍛造リングのサイズ範囲は非常に広く、顧客固有の要件に従って製造できます。

|

パラメーター |

典型的な製造範囲 |

商業寛容(装い) |

精密耐性(機械加工) |

テスト方法 |

|

外径 |

500 mm - 8000+ mm |

±1。0%または±5 mm(どちらかが大きい方) |

±{{0}}} 。1mm〜±0.5 mm |

CMM |

|

内径 |

400 mm - 7900+ mm |

±1。0%または±5 mm(どちらかが大きい方) |

±{{0}}} 。1mm〜±0.5 mm |

CMM |

|

壁の厚さ |

50 mm - 1000+ mm |

±5%または±5 mm(いずれか大きい方) |

±{{0}}} 。1mm〜±0.5 mm |

CMM |

|

身長 |

50 mm - 1500+ mm |

±5%または±5 mm(いずれか大きい方) |

±{{0}}} 。1mm〜±0.5 mm |

CMM |

|

平坦さ |

N/A |

0。直径5 mm/メートル |

0。直径1 mm/メートル |

フラットネスゲージ/cmm |

|

同心 |

N/A |

0。5mm |

0。1mm |

同心性ゲージ/cmm |

|

表面の粗さ |

N/A |

RA6。3 - 12。5μm |

ra 0。8 - 3。2μm |

プロファイロメーター |

カスタマイズ機能:

さまざまなサイズ、形状(非循環、円錐形)、および許容要件を備えたカスタムメイドの偽造リングは、詳細な顧客図面と技術仕様に従って生成できます。

通常、顧客の処理コストと時間を削減するために、大まかな機械加工または仕上げの機械加工条件で提供されます。

5。温度指定と熱処理オプション

大きな直径のアルミニウム合金鍛造リングは、合金の種類と最終的な用途の要件に応じて、さまざまな熱処理気性で供給できます。

|

気性コード |

プロセスの説明 |

に適用されます |

重要な特性 |

|

O |

完全にアニールされ、軟化します |

すべてのアルミニウム合金 |

最大延性、最低強度、冷たい作業に簡単です |

|

H112 |

鍛造後にのみ平らになりました |

5xxxシリーズ |

鍛造された微細構造と残留応力、中程度の強度、良好な腐食抵抗を保持します |

|

H321/H116 |

鍛造後に安定した |

5xxxシリーズ |

優れた応力腐食と剥離抵抗、H112よりも高い強度 |

|

T6 |

溶液熱処理、その後人工的に老化します |

2xxx、6xxx、7xxxシリーズ |

最高の強さ、高い硬度 |

|

T73/T74 |

溶液熱処理、そして過剰に覆われています |

7xxxシリーズ |

T6よりわずかに低いが、優れた応力腐食と剥離耐性 |

|

T76 |

溶液熱処理、その後特別に熟成します |

7xxxシリーズ |

優れた全体的な特性、高応力腐食抵抗 |

気性選択ガイダンス:

強度要件:7xxxシリーズのT6気性は最高の強度を提供しますが、SCCの感度を考慮する必要があります。

腐食抵抗:5xxxシリーズ(H116/H321)および7xxxシリーズT73/T74テンパーが最良の選択です。

溶接性:5xxxおよび6xxxシリーズ合金は、優れた溶接性を備えています。通常、従来の融合溶接は、2xxxおよび7xxxシリーズには推奨されません。

サービス環境:海洋環境、極低温環境、圧力容器などの特定の要件。

6.機械加工と製造特性

大きな直径のアルミニウム合金鍛造リングの機械加工には、通常、大規模で高倍率の工作機械と特殊な機械加工戦略が必要です。

|

手術 |

ツール材料 |

推奨されるパラメーター範囲 |

コメント |

|

旋回 |

炭化物、PCD |

高い切断速度、中程度の飼料 |

大きな直径には、高出力マシン、良好なチップ避難が必要です |

|

ミリング |

炭化物、HSS |

高い切断速度、中程度の飼料 |

ツールの摩耗とチップ管理が重要です |

|

掘削 |

炭化物、ブリキコーティング |

中切断速度、中飼料 |

良好な冷却とチップの避難が必要です。ドリルビットでのチップラッピングを避けてください |

|

溶接 |

mig/tig |

合金グレードに基づいて選択されたフィラーワイヤーとシールドガス |

5xxxおよび6xxxシリーズ溶接ウェル、2xxx/7xxxシリーズには特別なプロセスが必要です |

|

コールドワーク |

o気性 |

曲げ、ローリング操作は可能ですが、限られています |

鍛造(f)または熱処理(t/h)テンパーは延性が低くなります |

製造ガイダンス:

加工性:アルミニウム合金は一般に優れた機械性を備えていますが、粘着性とチップラッピングは一般的な問題です。大きなレーキ角度、高いヘリックス角、効率的な冷却潤滑剤、および優れたチップ避難システムを備えた鋭いツールが必要です。

残留応力管理:大規模な鍛造は、クエンチングと機械加工中にかなりの残留応力が発生しやすく、歪みにつながる可能性があります。ストレッチング(TXX51)、圧縮、または振動ストレス緩和などのストレス緩和方法を使用できます。

表面処理:サービス環境と審美的な要件に応じて、陽極酸化、塗装、または変換コーティング処理を適用できます。

7。耐食性および保護システム

大きな直径のアルミニウム合金鍛造リングの腐食抵抗は、過酷な環境でのアプリケーションの重要な利点です。

|

合金シリーズ |

典型的な腐食性能 |

腐食タイプの懸念 |

|

2xxxシリーズ |

穴を開ける可能性のある公正な大気腐食 |

顆粒間腐食、応力腐食亀裂(SCC)に敏感 |

|

5xxxシリーズ |

優れた大気および海水腐食、優れた孔食耐性 |

長期的な高温使用で感作し、SCCにつながる可能性があります |

|

6xxxシリーズ |

良好な大気腐食、わずかな孔食 |

低SCC感受性 |

|

7xxxシリーズ |

良好な大気腐食ですが、SCCと剥離腐食に敏感です(T6) |

顆粒間腐食、SCC、剥離腐食(高強度の気性) |

保護システム:

合金と気性の選択:本質的に優れた腐食抵抗を備えた合金グレードと熱処理気性を選択します(たとえば、5xxxシリーズH116/H321、または7xxxシリーズT73/T74)。

表面処理:

陽極酸化:最も一般的な保護方法は、腐食を促進し、耐摩耗性を高める、硬くて密な酸化物膜を形成します。

化学変換コーティング:基本的な保護を提供する塗料または接着剤の優れたプライマーとして機能します。

塗装/コーティングシステム:高性能エポキシプライマーとポリウレタントップコートは、海洋および産業環境で長期的な保護を提供します。

設計上の考慮事項:水の閉じ込めと隙間腐食の領域を避けます。異なる金属と接触している場合は、ガルバニック分離を適用します。

8。エンジニアリング設計の物理的特性

|

財産 |

典型的な値 |

設計考慮事項 |

|

密度 |

2。66 - 2。85g/cm³ |

軽量設計、重心制御の中心 |

|

融解範囲 |

500 - 650程度 |

熱処理と溶接ウィンドウ |

|

熱伝導率 |

110 - 200 W/m·K |

熱管理、熱散逸設計 |

|

電気伝導率 |

30 - 55%iacs |

電気導電率は、電気アプリケーションの導電率 |

|

比熱 |

860 - 900 j/kg・k |

熱質量と熱容量の計算 |

|

熱膨張(CTE) |

22 - 24 ×10⁻⁶/K |

温度の変動による寸法変化 |

|

ヤングモジュラス |

70 - 75 gpa |

たわみと剛性の計算 |

|

ポアソンの比率 |

0.33 |

構造分析パラメーター |

|

減衰容量 |

適度 |

振動と騒音制御 |

設計上の考慮事項:

軽量化:アルミニウム合金の密度が低いため、大きな直径のリングが大幅に減少することができ、航空宇宙、鉄道輸送、および海洋用途での経済的およびパフォーマンスの大きな利点を提供します。

動作温度範囲:合金の種類とアプリケーション環境に基づいて決定する必要があり、パフォーマンスの劣化につながる可能性のある高温での長期的なサービスを回避します。

強度と剛性のバランス:合理的なセクションの設計と合金選択を通じて、強度の要件を満たしながら過度の変形を防ぐのに十分な剛性を確保します。

環境適応性:腐食性、温度範囲、振動、作業環境の衝撃負荷などの要因を考慮してください。

9。品質保証とテスト

大径の品質制御アルミニウム合金の鍛造リングは、原材料から完成品の配達に至るまで、あらゆる段階にまたがる非常に厳格です。

標準テスト手順:

原材料認証:インゴットのトレーサビリティ、化学組成の検証、熱数、生産日など。

メルトとインゴットの品質制御:オンライン要素分析、水素含有量の測定、フィルター効率モニタリング、超音波欠陥検出。

鍛造プロセス監視:温度プロファイル、変形量、圧力、ダイ条件などのリアルタイム監視。

熱処理プロセス監視:炉の温度の均一性、時間、冷却速度、クエンチメディア温度など。

寸法および幾何学的精度検査:高精度座標測定機(CMM)、レーザースキャナーなどを使用して、外径、壁の厚さ、高さ、平坦性、同心性などの包括的な検査

機械的プロパティテスト:

サンプリング:サンプルは、テストのための鍛造寸法と標準要件に従って、重要な場所(通常はリングの円周方向とradial方向)から取得されます。

テスト:引張(UTS、YS、EL)、硬度、衝撃靭性、疲労、骨折、ストレス腐食亀裂(SCC)。

非破壊検査(NDT):

超音波検査:航空宇宙基準(AMS 2630クラスAAなど)を満たすためにしばしば必要な内部欠陥(例えば、包含、気孔率、亀裂、顆粒間腐食など)を検出するための最も効果的な方法であるリング全体の体積検査100%検査。

浸透性テスト:表面および表面近くの欠陥を検出します。

渦電流テスト:特に導電性材料の場合、表面および表面近くの欠陥を検出します。

X線撮影テスト(RT):特定の重要な領域での内部欠陥再検査に使用されます。

微細構造分析:粒子サイズ、粒子の流れ、再結晶の程度、沈殿物の分布、欠陥タイプなどを評価するための金属学的検査。

表面粗さの測定.

基準と認定:

ASTM B247、AMS(航空宇宙材料仕様)、EN(欧州基準)、GB/T(中国国家標準)などに準拠しています。

品質システム認定:ISO 9001、AS9100(航空宇宙)。

EN 10204タイプ3.1または3.2の材料テストレポートを提供でき、サードパーティの認定を顧客のリクエストに応じて手配できます。

10。アプリケーションと設計上の考慮事項

大きな直径のアルミニウム合金鍛造リングは、全体的なパフォーマンスが優れているため、さまざまなハイテクおよび重業界のセクターで重要な役割を果たします。

主要なアプリケーション領域:

航空宇宙:航空機のエンジンケーシング、タービンコンポーネントリング、着陸装置の荷重を負担するリング、リングの接続ロケット燃料タンク、宇宙船の構造リングなど。

エネルギー産業:原子力発電所の装備リング、風力タービンのメインシャフトフランジ、大きな圧力容器フランジ、水素燃料タンクリングなど。

海洋およびオフショアエンジニアリング:大型船体の構造接続リング、オフショア掘削プラットフォームのための重要なサポートリング、深海サブマチセブル用のリングを接続する圧力船体、LNGキャリアタンクリングなど。

鉄道輸送:リングを接続する高速列車のボディ、批判的なボギー鍛造、大きな列車ブレーキシステムリングなど。

軍隊:大きな砲兵銃のマウント、装甲車両の負荷を含むリング、ミサイルランチャーリングなど。

重機:大型ベアリングレース、ギアブランク、トンネルボーリングマシンなどのメインベアリングリングなど。

設計上の利点:

軽量化:鍛造プロセスと組み合わせたアルミニウム合金の低密度により、大きな構造成分が大幅に減少し、効率が改善され、運用コストが削減されます。

高い信頼性と安全性:鍛造によって提供される高強度、高靭性、優れた疲労抵抗、および密な内部微細構造は、極端な負荷と複雑な環境でのコンポーネントの長期的な信頼性を確保します。

寸法安定性:厳密な熱処理とストレス緩和の後、大きな直径の鍛造リングは、その後の機械加工と長期的なサービス中に良好な寸法の安定性を示します。

腐食抵抗:特に5xxxシリーズ合金は、海洋および産業環境で優れた耐食性耐性を示しています。

設計の柔軟性:さまざまな合金、熱処理気温、カスタマイズされた鍛造プロセスを選択することで、さまざまな複雑で厳しい設計要件を満たすことができます。

設計の制限:

料金:大きな直径の鍛造リングの生産には、高価な専門機器と複雑なプロセスが必要であり、初期コストが高くなります。

温度感度:一部の高強度のアルミニウム合金は、長期の高温環境で性能劣化を経験する可能性があり、動作温度制限を考慮する必要があります。

溶接性:一部の高強度合金は、溶接性が低いため、溶接を避けるために特別な溶接技術または設計が必要になる場合があります。

残留応力:大規模な鍛造品の消光プロセスは、かなりの残留応力を生成し、適切なストレス緩和治療を必要とする可能性があります。

経済的および持続可能性の考慮事項:

ライフサイクル値:初期投資は高くなっていますが、鍛造リングの優れたパフォーマンスと長寿命はメンテナンスと交換コストを削減し、長期的にはより高い経済的価値を提供します。

材料利用:鍛造は、従来の機械加工と比較して原材料廃棄物を効果的に削減するネット形状のプロセスであり、

環境への親しみやすさ:アルミニウム合金は完全にリサイクル可能な材料であり、緑の製造原理に合わせています。製品の軽量化は、最終製品のエネルギー消費と炭素排出の削減にも貢献しています。

人気ラベル: 大きな直径アルミニウム合金鍛造リング、中国大幅な直径アルミニウム合金鍛造リングメーカー、サプライヤー、工場, 建物用の押出アルミニウムチューブ, 優れたアルミニウム鍛造チューブ, 耐久性のあるアルミニウム鍛造チューブ, アルミニウム鍛造プレートのコスト, 建設アルミニウム鍛造チューブ, アルミニウム押しチューブの購入

お問い合わせを送る