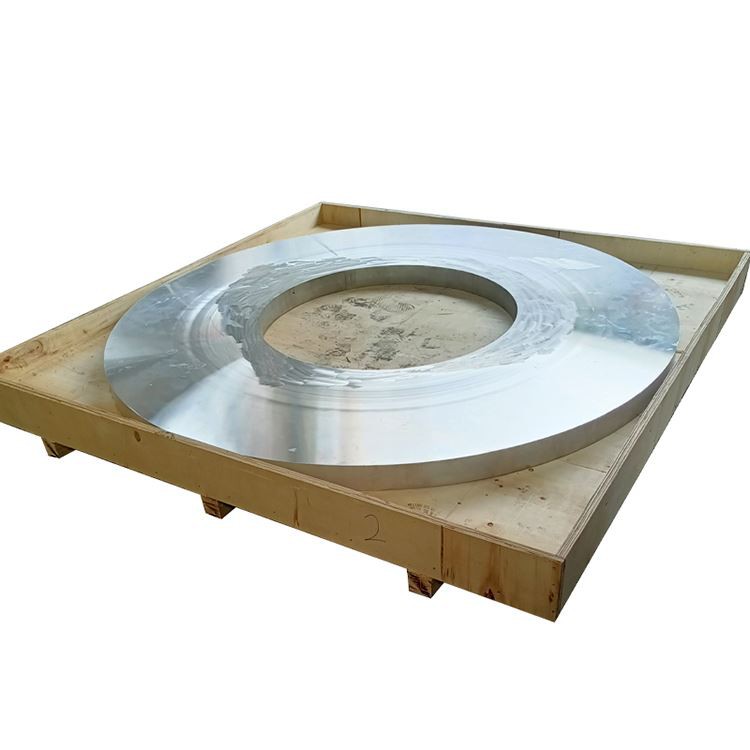

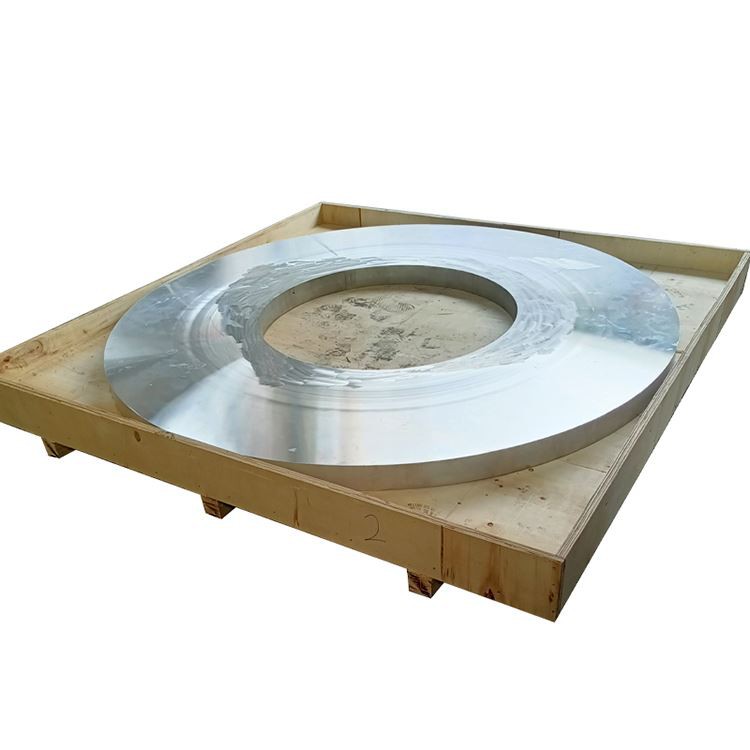

厚さの厚さの壁の壁の鍛造リング

航空宇宙、国防、軍事産業などのハイテク分野の重要なコンポーネントとしての大径の厚さの壁の壁の壁合金鍛造リングは、高強度、軽量、腐食抵抗、処理の容易さなどの優れた特性を持っています.}}拡大テクノロジーを採用し、複雑なプロセスを満たすことができます。

製品の説明

1.マテリアルの概要と製造プロセス

大きな直径の厚壁のアルミニウム鍛造リングは、最新のハイエンド産業における非常に重要な構造成分であり、大規模な機器と、耐荷重抵抗、疲労抵抗、骨折の靭性、寸法の安定性、軽量. . . .の通常のアロミアムアロレンテング "の大規模なリングに比べて"材料の選択、融解と鋳造、鍛造プロセス、熱処理制御に関する複雑な要件により、内部構造が均一で、密な、欠陥がなく、厚いセクションでも優れた全体的な機械的特性を維持できるようになります.

一般的なアルミニウム合金グレード:大径の厚壁の鍛造リングには、合金の硬化性と厚さ効果に対する感度のための特定の要件があります.

超高強度合金(e . g .、7050、7075、7049、2024):これらの合金は、厚いセクションでも高強度と良好な靭性を維持し、7050と7049は、主に航空宇宙、防御、および高圧装置で使用される優れた厚さの特性とストレス耐食性に特に好まれています{.}

高腐食耐性/極低温合金(e {. g .、5083、5A06):海洋工学、極低温貯蔵タンク、および大きな圧力容器では、これらの合金は、顕著な腐食抵抗、極低温靭性、溶接性.のために好まれます。

一般的な高強度合金(e . g .、6061、6082):良好な機械加工性とコスト.のバランスをとりながら、比較的高い強度を必要とする一般的な産業構造に使用されます

大きな直径の厚壁のリングのプレミアム鍛造プロセス:大きな直径の厚壁の鍛造リングの生産は、アルミニウム鍛造.の最も挑戦的なタスクの1つです。プロセス制御の複雑さは、コア品質そしてプロパティの均一性厚いセクションの鍛造:

メルトとインゴットの準備:

正確な組成と非常に低い不純物レベルを確保するために、最高純度の一次アルミニウムおよび合金要素が選択されます.

最先端の融解、精製、フィルタリング、脱ガス(e {{.} g .、SNIF、真空量)、および電磁攪拌技術が採用されており、溶融物の厚さまたはポアーズのforgingまたはポアスの存在を保証するためにクリアなために、溶融物の超高清潔さと低水素含有量を実現します。

超大規模な直径と重量インゴットは、大きな直接寒気(DC)鋳造システム{.を使用して生成されます。鋳造プロセスでは、固化速度と冷却条件を正確に制御する必要があります。

INGOT均質化治療:

巨大なインゴットは、長期(通常数十から数百時間)、多段階、正確に制御された均質化アニーリング治療を受けます.目標は、重度のマクロシェグレギュレーションと粗樹構造を排除し、合金要素の均一な拡散を確保し、リスクを和らげるためのリスクを排除するためのインゴの吸入性の吸入性を改善することです。割れ.

ビレットの準備と検査:

インゴット表面は、潜在的な表面欠陥と表面分離.を徹底的に除去するために、深い洗浄(重いスキャルピングまたはミリング)を受けます。

鍛造前に、INGOTは厚い壁の鍛造について100%包括的、高解像度超音波検査.を受けます。通常、検査要件は通常、最高航空宇宙基準を満たしています(e . g .、AMS 2630クラスAAまたはSAE ARPレベルA)、NOマイクロスケート}のインターン

予熱:INGOTまたはPREFORMは、厚い壁の部分では正確な鍛造温度範囲{.に均一に加熱されます。予熱時間は、コア温度が均一な状態に達するために長くなり、表面とコアの間の過度の温度差が.}につながる可能性があります。

鍛造シーケンス(厚さの変形と穀物の流れ制御に焦点を当てています):

大きな機器の使用:1万トン(数万トンでさえ)を超える重い油圧プレスと超大型直径のリングローリングマシンは、大規模で厚いビレットに十分な変形力を適用するために不可欠です。

動揺と絵:INGOTは、油圧プレス.で多方向、複数の動揺および描画操作を受けます。

ピアス:予備的な環状構造は、大きなダイとマンドレル.でピアスすることによって形成されます。

リングローリングフォーメーション(キープロセス):超大型直径で実行される垂直リングローリングマシン{.リングローリングは、リングのプリフォームに同時放射状と軸圧縮を適用するため、厚壁のリングに特に重要です。厚い壁のリングの円周強度、疲労寿命、骨折の靭性を改善する{.リングローリングプロセスは、通常、均一な変形を確保し、中心的な欠陥を防ぐために複数のパスを伴います.

最小削減率:厚壁の鍛造の場合、通常、総還元比は通常の鍛造よりも大幅に高くする必要があり、厚さの鍛造、すべてのas-cast構造の排除、および最適化された洗練された穀物の流れの形成を確保する必要があります.}

熱処理:

ソリューション処理と消光:厚い壁の鍛造の溶液処理中に、セクション全体で均一な温度と十分な浸漬時間.クエンチングが最大の課題であり、強力な冷却能力(E . g .、高速度の水気のクエンチング、ポリマークエンチング)を確保することが最大の課題です。過飽和固溶体{.均一または不十分なクエンチングは、最終的な機械的特性.に深刻な影響を与えます。

老化治療:7xxxシリーズの太い壁の鍛造の合金グレード.に応じて、単一段階または多段階の人工老化が実行されます。T73/T74過剰処理処理は通常、ストレス腐食亀裂(SCC)および排尿腐食症に対する優れた耐性と引き換えに少量の強度を犠牲にして犠牲にします。

残留応力緩和:クエンチング後の大きな直径の厚い壁の誤った誤った誤った誤ったものは非常に高い.ストレッチング(TXX51)、圧縮(TXX52)、または振動老化などのストレス緩和測定値を非常に高く、SCC耐性を改善し、SCC耐性を改善する必要があります.}}

仕上げと検査:

その後の正確な機械加工(ラフ化、セミフィニッシング)が実行され、表面クエンチ応力層を除去し、寸法精度を確保する.

最後に、製品が最高の業界基準と顧客パフォーマンス要件に完全に準拠していることを保証するために、最も厳格な包括的な非破壊的テストと微細構造分析が実施されます.

2.厚壁の厚壁の鍛造リングの機械的特性

大きな直径の厚壁のアルミニウム鍛造リングの機械的特性は、正確な鍛造と熱処理プロセスのおかげで、その信頼性のコアインジケーターであり、厚いセクションでも優れた全体的な特性を維持しています。

|

プロパティタイプ |

パフォーマンスの説明 |

太い壁の鍛造品のユニークな利点 |

|

高強度保持 |

大きな壁の厚さにおけるコアと表面強度の最小差の違い |

良好な偽装、高い消光の均一性、厚さの効果が最適化されています |

|

優れた骨折の靭性 |

厚いセクションでも高いK1C値を維持し、損傷の耐性を改善します |

密な微細構造、細かい粒子、正確に制御された沈殿物分布 |

|

優れた疲労性能 |

長い疲労寿命と低疲労亀裂の成長率 |

リングの円周に沿って高度に整列した粒の流れは、as-cast欠陥はありません |

|

高応力腐食亀裂(SCC)抵抗 |

特に7xxxシリーズT73/T74テンパーは厚いセクションで優れたパフォーマンスを発揮します |

正確な過剰な治療、効果的な残留応力緩和 |

|

高度に制御された異方性 |

最適な円周(接線)特性、放射状および軸の特性における小さく制御された違い |

多方向の鍛造とリングローリングは、すべての方向に均一な粒の流れを確保する |

|

極低温靭性 |

5xxxシリーズは、非常に低い温度で優れたタフネスを維持しています |

極低温液体貯蔵および輸送用途に適しています |

典型的なパフォーマンス範囲(合金と気性に応じて):

究極の引張強度:300 MPa - 600 MPa

降伏強度(0.2%):200 MPa - 550 MPa

伸び:7%- 18%

硬度:80 HB - 180 HB

疲労強度(5×10〜サイクル):100 MPa - 200 MPa

骨折靭性(K1C):25MPa√m- 45mpa√m(同等のプレートと比較して厚さの効果が優れています)

プロパティの均一性:

大径の厚壁の鍛造の顕著な特徴は、特殊な鍛造プロセスとクエンチコントロール.コアから表面への硬度バリエーションのおかげで、セクション全体(表面からコア)全体の特性の均一性が高いことです。

通常、残留ストレスはTXX51/TXX52治療を通じて最小化され、機械加工の安定性を確保し、SCC耐性を改善する.

3.微細構造特性

大径の厚壁の鍛造リングの微細構造は、厚いセクションでの粒子と沈殿物の均一性と密度に特に重点を置いて、優れた性能の基本的な保証である.}

主要な微細構造の特徴:

完全に鍛造された穀物構造と穀物の流れ:

粗いas-cast粒子と樹状突起の分離の完全な除去。

粒子の流れ:多方向の鍛造とリングローリング中に、金属粒は激しく伸び、リングのジオメトリと一次応力方向に沿って連続繊維構造を形成します。厚い壁のリングのためにこの粒子の流れは、壁の厚さ全体に最適化され、グレインドな周囲の強さを確保します。境界.

分散型:マイクロアロウィング要素によって形成された細かい分散症(E {. G {.、ZR、CR、MN)は、高鍛造および熱処理で粒子境界を効果的にピン留めし、過度の粒子の成長と再発を阻害し、{4} {4}を維持することを維持します。

非常に高い密度と欠陥の除去:

鍛造プロセス中に適用される計り知れない三軸圧力は、微量、収縮空洞、ガス細孔など、鋳造中に発生する可能性のある内部欠陥を完全に閉じ、内部的に理論的密度を達成し、材料の信頼性を大幅に改善します.}

原発金属間の化合物と不純物段階は効果的に分解され、均一に分散され、有害な効果が低下します.

強化段階の均一な分布(沈殿物):

溶液処理と老化に対する正確な制御により、均一な降水量と強化フェーズの分布(E {. g {.、7xxxシリーズのmgzn₂、2xxxシリーズのAlcumg)が保証されます。

粒境界沈殿物の形態と分布は、特にT73/T74の過剰な気性で厳密に制御されます。そこでは、より粗くて不連続な粒界沈殿物が形成され、応力腐食亀裂と剥離腐食に対する耐性を最大化します.

冶金の清潔さ:

航空宇宙グレードの融解と鋳造技術は、骨折の靭性と疲労寿命を改善するために重要な最も厳しい清潔さの要件を満たしている非常に低い非金属包含コンテンツを確保します.

4.次元仕様と公差

大きな直径の厚壁のアルミニウム鍛造リングのサイズは非常に大きいため、製造と検査のための特殊な超大型装置.が必要です。

|

パラメーター |

典型的な製造範囲 |

商業寛容(装い) |

精密耐性(機械加工) |

テスト方法 |

|

外径 |

1000 mm - 8000+ mm |

±0.5%または±10 mm(いずれか大きい方) |

±0.1 mm〜±0.8 mm |

CMM/レーザースキャン |

|

内径 |

800 mm - 7900+ mm |

±0.5%または±10 mm(いずれか大きい方) |

±0.1 mm〜±0.8 mm |

CMM/レーザースキャン |

|

壁の厚さ |

100 mm - 1200+ mm |

±3%または±10 mm(いずれかが大きい方) |

±0.2 mm〜±1.0 mm |

CMM/レーザースキャン |

|

身長 |

100 mm - 1500+ mm |

±3%または±10 mm(いずれかが大きい方) |

±0.2 mm〜±1.0 mm |

CMM/レーザースキャン |

|

平坦さ |

N/A |

0.5 mm/メートル直径 |

0.1 mm/メートル直径 |

フラットネスゲージ/cmm |

|

同心 |

N/A |

0.5 mm |

0.1 mm |

同心性ゲージ/cmm |

|

表面の粗さ |

N/A |

ra 12.5 - 25μm |

ra 1.6 - 6.3μm |

プロファイロメーター |

カスタマイズ機能:

高度にカスタマイズされた製品として、顧客の詳細なエンジニアリング図面とパフォーマンス要件に従って完全に設計および製造できます。これには、非円形のリング、円錐形のリング、フランジまたはグルーブ付きの複雑なリング.

通常、その後の顧客の機械加工の利便性と精度を確保し、表面応力層を除去するために、粗い機械加工または半フィニッシュの機械加工条件で提供されます.

5.気性の指定と熱処理オプション

大きな直径の厚壁の鍛造リングの熱処理は、異なる合金グレードと用途要件の厳格な仕様を備えたパフォーマンスを達成するために重要です.

|

気性コード |

プロセスの説明 |

に適用されます |

重要な特性 |

|

O |

完全にアニールされ、軟化します |

すべてのアルミニウム合金 |

最大延性、最低強度、冷たい作業に簡単です |

|

H112 |

鍛造後にのみ平らになりました |

5xxxシリーズ |

鍛造された微細構造と残留応力、中程度の強度、良好な腐食抵抗を保持します |

|

H321/H116 |

鍛造後に安定した |

5xxxシリーズ |

優れた応力腐食と剥離抵抗、H112よりも高い強度 |

|

T6 |

溶液熱処理、その後人工的に老化します |

2xxx、6xxx、7xxxシリーズ |

最高の強度、高い硬度、しかし厚い壁の部分での高いSCC感受性 |

|

T73/T74 |

溶液熱処理、そして過剰に覆われた(2段階または多段階) |

7xxxシリーズ(特に太い壁の部品) |

T6よりわずかに低いが、優れた応力腐食と剥離抵抗、高骨折の靭性 |

|

T76 |

溶液熱処理、その後特別に熟成します |

7xxxシリーズ |

優れた全体的な特性、高応力腐食抵抗 |

|

T79 |

7xxx合金の特別な熱処理 |

7xxxシリーズ(高強度 +高SCC抵抗) |

高強度と非常に高い応力腐食抵抗(新しく開発された気性) |

気性選択ガイダンス:

太い壁の鍛造については、特に注意してください:

7xxxシリーズ:T73、T74、およびT79テンパーが推奨されます{.これらのテンパーは、正確な過剰測定により、高強度を維持しながら、ストレス腐食亀裂(SCC)および剥離腐食に対する耐性を大幅に高め、厚いセクションで優れた骨折の丈夫さを示します.}} t6のt6は、一般的に厚さの強さではありません。アプリケーション.

5xxxシリーズ:H116およびH321テンパーは最適な選択です{.は、特に海洋および極低温環境に適したひずみ硬化と安定化処理により、強度と丈夫さを良好な耐食性を提供します.}

残留応力緩和:すべての厚壁の鍛造について、ストレッチング(TXX51)や圧縮(TXX52)などのストレス緩和治療が通常使用され、残留応力の消光を大幅に減らし、その後の機械加工の歪みを最小限に抑え、SCC耐性を改善します.

6.機械加工と製造特性

大きな直径の厚壁の鍛造リングの機械加工は挑戦的なプロセスであり、非常に高出力と高倍率の機械工具と、サイズと応力の特性に合わせてカスタマイズされた機械加工戦略を必要とします.

|

手術 |

ツール材料 |

推奨されるパラメーター範囲 |

コメント |

|

旋回 |

炭化物、PCD |

高切断速度Vc =100-400 m/min、feed f =0.1-0.8 mm/rev |

大きな旋盤、高出力の紡錘、良好な振動減衰、豊富なクーラント |

|

ミリング |

炭化物、HSS |

高切断速度vc =150-600 m/min、歯ごとの飼料=0.08-0.5 mm |

大規模なガントリーミル/5-軸機、カットの深さ、高飼料、効率的なチップ避難 |

|

掘削 |

カーバイド、DLCコーティング |

中切断速度vc =40-100 m/min、feed f =0.05-0.2 mm/rev |

クーリントドリルを通して、深い穴の掘削には複数のペッキングサイクルが必要です。チップの詰まりを避けます |

|

溶接 |

MIG/TIG/FSW |

合金グレードに基づいて選択されたフィラーワイヤーとシールドガス |

5xxx/6xxxシリーズは溶接可能です。 2xxx/7xxxシリーズは、従来の融合溶接性が低いです。FSWまたは機械的結合を検討してください |

|

コールドワーク |

o気性 |

良好な延性により、大きな変形プロセスが可能になります |

T/Hテンパーは延性が低く、大きな変形冷たい動作は推奨されません |

製造ガイダンス:

高出力および高剛性工作機械:大きな直径の厚壁の鍛造を加工するには、非常に高いスピンドルパワーと、重要な切断力と振動に耐えるための剛性のある工作機械構造が必要です.

残留応力管理:太い壁の鍛造における高い消光残留応力のために、マルチパス、対称加工、バランスのとれた切断力、および潜在的にマルチステージ応力緩和熱処理などの戦略は、ラフな機械加工中に採用する必要があります.}

ツーリングと冷却:シャープで耐摩耗性の炭化物またはPCDツールを使用して、高流の高圧冷却剤と組み合わせて、チップを効果的に避難させ、切断ゾーン温度を下げ、ツールの寿命を延長します.

機械加工歪み制御:機械加工の歪みを制御するには、正確な加工経路計画、合理的な切断パラメーター、および効果的なクランプスキームが重要です.

表面の品質:高精度と低い粗さの表面を仕上げ、その後の研削と研磨の必要性を減らすことができます.

7.腐食抵抗と保護システム

要求の厳しい環境に大きな直径の厚壁のアルミニウム鍛造リングを適用すると、特に厚いセクションでの内部腐食挙動に関して、腐食抵抗に高い要件があります.

|

腐食タイプ |

典型的なパフォーマンス |

腐食タイプの懸念と保護 |

|

大気腐食 |

良い |

表面処理、クリーンメンテナンス |

|

海水腐食 |

5xxxシリーズは優れており、他のシリーズには保護が必要です |

陽極酸化、高性能コーティング、カソード保護、ガルバニック分離 |

|

ストレス腐食亀裂(SCC) |

2xxx/7xxx T6センシティブ、T73/T74/T79優秀 |

合金/気性の選択(T7X)、ストレス緩和、表面処理 |

|

剥離腐食 |

2xxx/7xxx T6センシティブ、T73/T74/T79優秀 |

合金/気性の選択(T7X)、穀物の流れ制御、表面処理 |

|

顆粒間腐食 |

不適切な熱処理または感作で発生する可能性があります |

熱処理制御、組成制御 |

|

ピット腐食 |

塩化物を含む培地で発生する可能性があります |

表面処理、クリーンメンテナンス |

保護システム:

合金と気性の選択:設計段階からの特定の腐食性環境に最適化された合金グレードと熱処理気性、E . g .、海洋環境の場合は5xxxシリーズH116/H321、または高強度の高強度の高強度のための7xxxシリーズT73/T74/T79}

表面処理:

陽極酸化:大径の太い壁のリングの場合、タイプII(硫黄)またはタイプIII(硬い)陽極酸化が通常適用され、濃厚で耐摩耗性があり、耐食性耐性酸化膜.を提供します。

化学変換コーティング:塗料または接着剤の優れたプライマーとして機能し、基本的な腐食保護と接着.を提供します

高性能塗装/コーティングシステム:多層エポキシプライマー +ポリウレタントップコートシステムは、最も重度の海洋、産業、および軍事環境に使用されます{.特別コーティング(E . g {.、セラミックコーティング)は、特定の機能に使用できます.}}}

設計と構造:異なる金属との接触によって引き起こされる水道、隙間、およびガルバニック腐食を避けてください。必要に応じて断熱隔離または陰極保護を適用.

8.エンジニアリング設計の物理的特性

大きな直径の厚壁のアルミニウム鍛造リングの物理的特性は、大きな構造の設計に重要です.

|

財産 |

典型的な値 |

設計考慮事項 |

|

密度 |

2.66 - 2.85 g/cm³ |

極端な軽量設計、重心と構造荷重の最適化 |

|

融解範囲 |

500 - 650程度 |

熱処理と特別な溶接(E . g .、FSW)パラメーター制御 |

|

熱伝導率 |

110 - 200 W/m·K |

熱管理、熱散逸または断熱コンポーネントへの応用 |

|

電気伝導率 |

30 - 55%iacs |

電気機器の電気伝導率またはシールド要件 |

|

比熱 |

860 - 900 j/kg・k |

熱慣性、熱衝撃応答の計算 |

|

熱膨張(CTE) |

22 - 24 ×10⁻⁶/K |

大規模なコンポーネントの温度誘導寸法変化、材料選択調整 |

|

ヤングモジュラス |

70 - 75 gpa |

構造剛性、変形、および振動分析 |

|

ポアソンの比率 |

0.33 |

構造分析パラメーター |

|

減衰容量 |

中程度の低 |

振動と騒音制御には、構造設計との統合が必要です |

設計上の考慮事項:

極端な軽量化と構造効率:アルミニウム合金の低密度を活用し、航空宇宙車両、高速船舶、鉄道輸送の性能を向上させるために重要な厚壁構造で最大の重量減少を達成するための忘却の高強度.}

負荷伝達と応力集中:鍛造によって提供される最適化された穀物の流れと密な微細構造は、より効果的な負荷伝達、ストレス集中の減少、疲労寿命の改善に寄与する.

ダメージトレランス設計:高骨折の靭性により、コンポーネントは小さな欠陥がある場合でも設計負荷に耐えることができ、構造的安全マージンを増やします.

複雑な環境適応性:腐食性環境、温度範囲、振動、衝撃荷重などの要因に基づいて、最も適切な合金と熱処理和を選択する.

機械加工とアセンブリインターフェイス:隣接するコンポーネント.に完全に適合するために、正確な機械加工と厳格な耐性制御が必要です

9.品質保証とテスト

大きな直径の厚壁の鍛造リングの品質保証とテストは、配達前の最も重要なステップであり、特に内部品質の非破壊検査に重点を置いています{.

標準テスト手順:

原材料の完全なライフサイクルのトレーサビリティ:INGOTから最終製品まで、すべての生産バッチ、プロセスパラメーター、およびテスト結果はトレイカーズ{.です

化学組成分析:光学放出分光測定、X線蛍光分析などを使用して、すべての主要な要素と不純物の内容が標準に準拠していることを確認し、重要な要素の非常に厳密な耐性制御({3}}、Zn、mg、Cu、Zr).}}

メルトとインゴットの品質制御:オンラインの水素含有量の検出、包含評価(1920/1940年9月9日またはDDA-P9TF40などの方法による)、INGOTマクロ分離検査、穀物サイズ評価.

鍛造プロセス監視:徹底的な鍛造.を確保するための鍛造温度、圧力、変形量、および変形速度のリアルタイムの記録と監視

熱処理プロセス監視:炉の温度の均一性(通常、AMS 2750Eクラス1または2を満たす)、温度と時間を解決する、消光速度、老化曲線など.、広範な熱電対およびデータロギングシステムによって保証されます.}

寸法および幾何学的精度検査:外側および内径、壁の厚さ、高さ、平坦性、同心性、丸み、およびその他のすべての重要な寸法および幾何学的寛容の包括的な検査、超誇示、高精度座標測定機(CMMS)またはレーザースキャンシステム.

機械的プロパティテスト:

サンプリング:厚い壁の鍛造の場合、サンプルの位置と量は重要です{.サンプルは、通常、リングの内側、中間、外径から、さまざまな高さ/壁の厚さの深さで採取し、多方向(radial、radial、円周/接線、および軸)でテストされ、均一性を均一に均一に評価し、{3} {

テスト:究極の引張強度、降伏強度、伸び、面積の減少、硬度、衝撃靭性、疲労強度、疲労亀裂成長率(DA/DN)、骨折の靭性(K1C).

特別なテスト:応力腐食亀裂(SCC)テスト(E {. g .、C-ring、SSRT、ロードビームテスト、特に7xxxシリーズT73/T74/T74/T74/T79)、剥離腐食(Exco、ASTM G34).}

非破壊検査(NDT):

超音波検査:厚壁部分のリング全体の100%フルボリューム、マルチアングル、高感度超音波検査{.。 (e . g .、AMS 2630クラスAA).

浸透性テスト:すべての機械加工された表面で表面破壊欠陥を検出.

渦電流テスト:マイクロクラックや硬度などの表面および表面近くの欠陥を検出します.

X線撮影テスト(オプション):特定の重要な領域または補足検証.における内部欠陥の再検討のため

微細構造分析:金属標準.}を確保するために、粒子サイズ、粒子流の連続性、再結晶の程度、沈殿の形態と分布、粒界構造、欠陥タイプとサイズなどを評価するための金属検査.}

表面粗さの測定.

基準と認定:

AMS(航空宇宙材料仕様)、ASTM B247、ISO、EN、GB/Tなど、最も厳しい国際および業界の基準に準拠しています.

品質管理システムの認定:ISO 9001、AS9100(航空宇宙)、NADCAP(熱処理、NDTなどの特別プロセス).

包括的なEN 10204 Type 3 . 1または3.2の材料テストレポートが提供され、顧客のリクエストに応じてサードパーティの独立した認証を手配できます。

10.アプリケーションと設計上の考慮事項

濃い壁の鍛造アルミニウム鍛造リングは、比類のない包括的なパフォーマンスと信頼性のため、極端で重要な用途フィールドで好ましい材料です.

主要なアプリケーション領域:

航空宇宙:

航空機のエンジンケース:ファンケース、コンプレッサーケース、タービンケース、高温、高速回転、高圧.など

大きな着陸装置の構造リング:大きな衝撃と疲労荷重の対象となります.

ロケットおよびミサイル構造:段階的な接続リング、エンジンスラストフレーム、ガイダンスリング、究極の強さと軽量{.が必要です

宇宙ステーションと衛星臨界構造:負荷をかけるリング、ドッキングメカニズムリング.

エネルギー産業:

原子力発電所のコアコンポーネント:リングを接続する封じ込め、圧力容器のメインフランジ、非常に高い信頼性と腐食抵抗が必要.

風力タービンのメインシャフトフランジとリングを接続する塔:膨大な風の荷重と疲労荷重の対象.

大きな圧力容器と貯蔵タンクフランジ:化学、石油化学、LNG(液化天然ガス)貯蔵および輸送用。

超高圧水素燃料タンクリング:水素包発抵抗と疲労寿命の非常に厳しい要件.

海洋工学:

深海潜水艦圧力船体を接続するリング:非常に高い外部水圧.

オフショア掘削プラットフォームの重要なサポートリング:優れた海水腐食抵抗と負荷をかける容量を必要とする.

大きな船の構造リング:航空機の航空会社がギア構造を逮捕するなど、航空機キャリア着陸装置コンポーネント.

軍事分野:

大砲の銃のマウントと砲塔レース:大規模な反動と衝撃に耐える.

重い装甲車両用の重要な負荷を含むリング.

ミサイル発射チューブリング.

ハイエンドの重機:

大きなベアリングレース:トンネルボーリングマシンのメインベアリングなど.

大きなギアブランク、リングギア.

設計上の利点:

究極の強度と重量の比率:輸送効率の改善とエネルギー消費の削減に不可欠な大幅な減量を達成しながら、鋼の強度要件を満たしているか、さらに超えています.

比類のない信頼性と安全性:鍛造プロセスは、厳格な品質管理とNDTと組み合わせた鋳造欠陥を完全に排除し、最も深刻な負荷と環境でコンポーネントの長期的な安全性を確保する.

優れた損傷耐性:高骨折の靭性と疲労亀裂伝播に対する耐性により、マイナーな欠陥がある場合でも、一定期間コンポーネントを安全に動作させることができ、貴重な安全マージンを提供する{.

優れた環境適応性:特に、極低温(e {. g .、lng)および高度に腐食性(.、海洋)環境に最適化された合金は、スチール.に似ていないパフォーマンスを示す環境を示しています。

寸法安定性:残留応力緩和により、正確な機械加工と長期サービス中に大きなリングの高次元精度を保証します.

設計の制限と課題:

非常に高いコスト:巨大な鍛造機器、複雑なプロセス制御、高価な原材料、厳しい品質検査が必要であり、他の材料や製造プロセスよりも初期コストが大幅に高くなります.

長い製造サイクル:複雑な鍛造および熱処理プロセス、および長い検査手順により、製造サイクルが拡張されます.

機械加工の難易度:高強度合金には高い切断力があり、残留応力が発生しやすく、工作機の電力、剛性、および機械加工戦略に非常に高い要件を課しています.

溶接性:ほとんどの超高強度アルミニウム合金(特に7xxxシリーズ)は、従来の融合溶接性が低く、結合方法が制限されています。機械的結合またはソリッドステートの結合テクニック(E {. g .、FSW)が必要になることがよくあります{.

高温性能:アルミニウム合金は一般に高温に耐えられない。長期の動作温度は120-150の程度以下に限定されており、その上には機械的特性が.著しく劣化します。

経済的および持続可能性の考慮事項:

総ライフサイクル値:初期投資が高いにもかかわらず、彼らの超高性能、非常に長い寿命、および重要なアプリケーションの運用コスト削減につながる減量は、製品のライフサイクル全体にわたって大きな経済的利点を提供します.

リソース効率:鍛造は、ネットの形状のプロセスとして、原材料の廃棄物を効果的に削減します。アルミニウムの高いリサイクル性は、循環経済の原則とも一致しています.

環境上の利点:製品の軽量化は、エネルギー消費と炭素排出量の減少に直接つながり、環境保護に積極的に貢献します{.

人気ラベル: 厚さの厚さの壁の壁の鍛造リング、中国の厚さの厚い壁の壁の鍛造リングメーカー、サプライヤー、工場

お問い合わせを送る