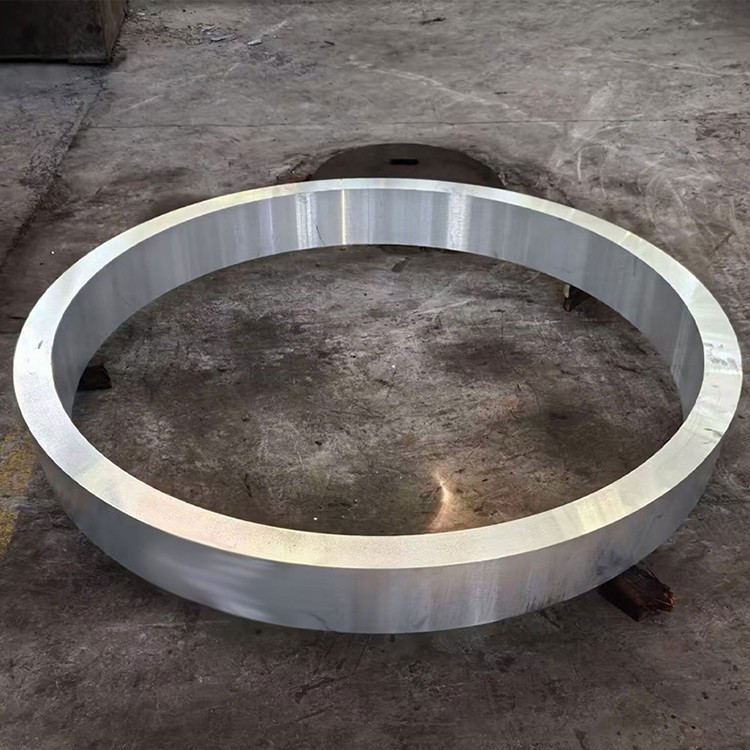

7075 T6アルミニウム合金鍛造リング

7075 T6アルミニウム合金鍛造リングは、高強度、良好な疲労抵抗、優れた腐食抵抗.航空宇宙、自動製造、海洋工学、精密機械加工などのさまざまな分野で広く使用されている高性能アルミニウム合金製品です.}

1.材料の構成と製造プロセス

7075 T6アルミニウム合金鍛造リングは、非常に高強度、優れた強度と重量の比率、優れた疲労強度、良好な機械性.で有名な超高強度、熱処理可能なアルミニウム - マグネシウム銅合金です。航空宇宙、防御、高性能機械、高圧機器など、極端な強度と信頼性を要求するアプリケーション:

一次合金要素:

亜鉛(Zn):5.1-6.1%(一次強化要素)

マグネシウム(mg):2.1-2.9%(亜鉛のある段階の強化段階)

銅(cu):1.2-2.0%(強度と硬度を高める)

クロム(cr):0.18-0.28%(再結晶を阻害し、ストレス耐性抵抗を改善します)

基本材料:

アルミニウム(AL):バランス

制御不純物:

鉄(FE):最大0.50%以下

シリコン(SI):最大0.40%以下

マンガン(MN):最大0.30%以下

チタン(TI):最大0.20%以下

その他の要素:それぞれ0.05%未満、合計0.15%以下

プレミアム鍛造プロセス:

溶融準備:

高純度の一次アルミニウム(最小99.7%)

±0.05%の耐性を持つ合金要素の正確な制御

高度なろ過および脱ガス治療(E {. g .、snifまたは真空脱ガス)

穀物洗練(通常はAl-Ti-Bマスター合金を使用)

高品質のインゴットを生成するための直接寒さ(DC)半連続鋳造

均質化:

460-480 12-24時間の学位

均一な温度制御:±5度

遅い冷却速度は、合金要素の均一な分布を保証し、マクロ分離を排除します

ビレットの準備:

インゴット表面コンディショニング(スカルピングまたはミリング)

内部の完璧さを確保するための100%超音波検査

予熱:380-420程度、正確な温度均一性制御を備えています

鍛造シーケンス(リング鍛造):

動揺:380-420程度でインゴットをディスクまたはプレフォームリングに鍛造する

ピアス/パンチ:中間のダイまたはマンドレルを使用して中央の穴を作成し、徐々にリングの形を形成します

リングローリング:リングローリングマシンを使用してリングのプレフォームを軸方向に拡張し、穀物構造をさらに精製し、寸法を制御する

ダイ鍛造仕上げ:幾何学的精度と表面仕上げを確保するために、最終的なシェーピングダイでの最終シェーピング

鍛造温度:350-400程度(再結晶温度以下で正確に制御)

鍛造圧力:リングのサイズと複雑さに応じて、数千から数万トン

最小還元比:4:1から6:1、密な、均一な内部構造の確保、鋳造構造の排除、および最適化された粒流の形成

ソリューション熱処理:

465-480 1-4時間の学位(リングの壁の厚さに応じて)

温度の均一性:±3度

クエンチング培地への迅速な移動(<10 seconds)

クエンチング:

ウォータークエンチ(室温またはお湯)またはポリマークエンチ

最適な強度と靭性を達成するための制御冷却速度

ストレス緩和(T651気性の場合):

残留応力を軽減するための制御ストレッチング(1-3%プラスチック変形)または圧縮

人工老化(T6気性):

24時間120度

すべての生産段階は、厳しい品質管理、非破壊的なテスト、およびトレーサビリティ管理の対象となります.

2. 7075 T6鍛造リングの機械的特性

|

財産 |

T6 |

T651 |

テスト方法 |

|

究極の引張強度 |

540-590 mpa |

540-590 mpa |

ASTM E8 |

|

降伏強度(0.2%) |

480-530 mpa |

480-530 mpa |

ASTM E8 |

|

伸長(2インチ) |

7-11% |

7-11% |

ASTM E8 |

|

硬度(ブリネル) |

150-165 hb |

150-165 hb |

ASTM E10 |

|

疲労強度(5×10℃のサイクル) |

160-180 mpa |

160-180 mpa |

ASTM E466 |

|

せん断強度 |

330-360 mpa |

330-360 mpa |

ASTM B769 |

|

骨折の靭性(K1C、典型) |

22-28mpa√m |

22-28mpa√m |

ASTM E399 |

プロパティ配布:

radial vs .接線特性:鍛造リングは優れた異方性を示し、粒子の流れが接線方向に(円周方向に)分布し、より高い接線強度と疲労抵抗を提供する. radialと軸の特性はわずかに低くなる可能性があります.}}}

特性に対する壁の厚さの影響:強度は薄い壁のセクションでわずかに増加する可能性があります.

表面硬度のコアバリエーション:5 Hb未満.

残留応力:T651気性は、ストレス緩和治療を通じて残留応力を大幅に減らし、歪みの歪みを最小限に抑えます.

疲労パフォーマンス:鍛造プロセスによって形成される最適化された穀物の流れにより、材料の疲労寿命と疲労亀裂伝播に対する耐性が大幅に改善されます.

3.微細構造特性

主要な微細構造の特徴:

穀物構造:

再結晶した粒子と細長い非再結晶粒の細かく均一な混合構造が接線に整列しています

リングのジオメトリと非常に一致し、接線方向に均一に分布し、材料のパフォーマンスを最大化する穀物の流れ

クロムによって形成されたal₁₈mg₃cr₂分散型は、粒子の成長と再結晶を効果的に阻害します

ASTM粒サイズ6-9(45-16μm)

沈殿物分布:

η '(mgzn₂)およびη(mgzn₂)フェーズ:均一に分散し、一次強化を提供します

ストレス腐食感度を低下させるために制御された粒界でのmgzn₂の連続的な降水量

マイナーFe、Siによって形成された粗い金属間化合物は、効果的に分解され、分散しています

テクスチャ開発:

鍛造プロセスは、接線特性に有益な特定のテクスチャを作成します

特別な機能:

高冶金の清潔さ、非金属包含欠陥を最小限に抑える

厳密に制御された粒界亜鉛枯渇ゾーン幅と連続降水は、SCC抵抗に重要です

4.次元仕様と公差

|

パラメーター |

標準範囲 |

精密耐性 |

商業寛容 |

テスト方法 |

|

外径 |

100-1500 mm |

±0.5mm最大500mm |

±1.0mm最大500mm |

マイクロメーター/cmm |

|

±0.1%500mmを超えています |

500mmを超える±0.2% |

|||

|

内径 |

80-1400 mm |

±0.5mm最大500mm |

±1.0mm最大500mm |

マイクロメーター/cmm |

|

±0.1%500mmを超えています |

500mmを超える±0.2% |

|||

|

壁の厚さ |

10-300 mm |

±0.2mm |

±0.5mm |

マイクロメーター/cmm |

|

身長 |

20-500 mm |

±0.2mm |

±0.5mm |

マイクロメーター/cmm |

|

平坦さ |

N/A |

0.1mm/100mm直径 |

0.2mm/100mm直径 |

フラットネスゲージ/cmm |

|

同心 |

N/A |

0.1mm |

0.2mm |

同心性ゲージ/cmm |

|

表面の粗さ |

N/A |

3.2μmRAマックス |

6.3μmRAマックス |

プロファイロメーター |

標準の利用可能なフォーム:

鍛造リング:外径100mmから1500mm、壁の厚さ10mm〜300mm

顧客の図面と要件に応じて利用可能なカスタム寸法とジオメトリ

利用可能なさまざまな機械加工条件、e . g .、偽造された、ラフな機械加工、仕上げ機械加工

5.気性の指定と熱処理オプション

|

気性コード |

プロセスの説明 |

最適なアプリケーション |

重要な特性 |

|

T6 |

溶液熱処理と人為的に老化します |

最大強度、一般的な構造コンポーネント |

最高の強度ですが、SCCの感度が高くなります |

|

T651 |

T 6 +ストレッチすることで緩和されます |

重要な構造成分、低い残留応力 |

高強度、優れた寸法安定性、低機械加工の歪み |

|

T73/T7351 |

溶液熱処理 +過剰な治療 |

優れたSCC抵抗を必要とするアプリケーション |

わずかに低いが、SCC抵抗性は優れています |

|

T7451 |

ソリューション熱処理 + 2段階のオーバーアング |

強度とSCC抵抗のバランス |

優れたSCC抵抗性、T73よりも高い強度 |

気性選択ガイダンス:

T6:最大強度が必要であり、環境条件が深刻でない場合、またはSCCに敏感ではない厚壁のリングの場合

T651:高強度が必要な場合、リングが歪みを減らすために大幅な精密機械加工を受ける場合

T73/T7351:リングが腐食性環境で動作し、強さを犠牲にして非常に高いSCC抵抗が必要な場合

7075合金のT6温度は、重要なアプリケーションでSCC .に対してある程度の感度があり、T73、T74などの過剰な気性が一般的に推奨されます.鍛造プロセス自体は、粒子の流れを最適化することによりSCCリスクを減らすのに役立ちます.}

6.機械加工と製造特性

|

手術 |

ツール材料 |

推奨されたパラメーター |

コメント |

|

旋回 |

炭化物、PCD |

vc =100-300 m/min、f =0.1-0.3 mm/rev |

優れた表面仕上げのための高速加工、チップブレイクへの注意 |

|

掘削 |

炭化物、ブリキコーティング |

vc =50-120 m/min、f =0.08-0.2 mm/rev |

クーリントドリルを推奨するスルークーラントドリルには、深い穴の掘削にはチップの避難に注意が必要です |

|

ミリング |

炭化物、HSS |

vc =150-500 m/min、fz =0.05-0.15 mm |

高陽性のレーキ角度ツール、カットの大きな深さ、高飼料 |

|

タッピング |

HSS-E-PM、TICNコーティング |

vc =10-20 m/min |

優れた糸の品質のための適切な潤滑 |

|

研削 |

酸化アルミニウム、CBNホイール |

慎重に使用すると、地表火傷や残留ストレスを引き起こす可能性があります |

必要に応じて、パラメーターと冷却の厳密な制御 |

|

研磨 |

柔らかいホイール、研磨ペースト |

表面仕上げを改善し、ストレス集中を減らします |

研磨後に表面をきれいにします |

製造ガイダンス:

加工性評価:40%(1100アルミニウム= 100%)、特に高硬度のためにT6気性では、機械加工が比較的困難

チップの形成:細かく壊れたチップを形成する傾向がありますが、熱濃度があり、良好なチップの避難と冷却が必要です

クーラント:水溶性切断液(10-15%濃度)、高流量冷却。オイルベースの切断液も使用できます

ツールの摩耗:高く、PCDまたはコーティングされた炭化物ツールをお勧めします、定期的な検査

溶接性:非常に貧弱で、従来の溶接は推奨されていません。摩擦攪拌溶接のような特別なプロセスに限定され、溶接後の著しい強度損失

コールドワーキング:フォーマリティが不十分で、コールド曲げ、スタンピングなどには適していません.、通常はアニール状態で形成されます

ホットワーキング:鍛造は、厳密に制御された温度とひずみ速度の下で実行する必要があります

表面処理:陽極酸化することができます(硫黄陽極酸化を推奨)が、SCC感度を大幅に改善しません{.

7.腐食抵抗と保護システム

|

環境タイプ |

抵抗定格 |

保護方法 |

予想されるパフォーマンス |

|

産業雰囲気 |

良い |

陽極酸化 +シーリング |

5-10年 |

|

海洋雰囲気 |

公平 |

陽極酸化 +シーリング/絵画 |

2-5年 |

|

海水浸漬 |

貧しい |

厳格なコーティングシステム、またはクラッディング |

コーティングの品質とメンテナンスに依存します |

|

高湿度 |

良い |

陽極酸化 +シーリング |

5-10年 |

|

ストレス腐食 |

フェア(T6気性) |

T73/T74テンパー、または保護コーティング |

T6気性は敏感で、T73/T74は優れた耐性を持っています |

|

剥離 |

フェア(T6気性) |

T76気性、または保護コーティング |

T6気性は敏感で、T76には優れた抵抗があります |

|

ガルバニック腐食 |

良い |

適切な分離 |

異なる金属を使用した慎重な設計 |

表面保護オプション:

陽極酸化:

タイプII(硫酸):10-25μmの厚さ、摩耗と耐食性の改善、染色することができます

タイプIII(ハード):25-75厚さ、高摩耗用途の場合

変換コーティング:

Chromate Conversion Coatings(MIL-DTL -5541):塗料または接着剤の優れたベースは、腐食保護を提供します

クロムフリーの代替品:環境に準拠しています

塗装システム:

エポキシプライマー +ポリウレタントップコート:特に航空宇宙および軍事用途に優れた長期保護を提供します

クラッディング:

極端な腐食性環境では、純粋なアルミニウムまたは腐食耐性の合金層で被覆することを考慮することができますが、重量とコストを追加します

8.エンジニアリング設計の物理的特性

|

財産 |

価値 |

設計考慮事項 |

|

密度 |

2.81 g/cm³ |

体重計算と構造最適化 |

|

融解範囲 |

477-635程度 |

熱処理ウィンドウと溶接の制限 |

|

熱伝導率 |

130 W/m·K |

熱管理、熱伝達設計 |

|

電気伝導率 |

33%IAC |

電気導電率は、電気アプリケーションの導電率 |

|

比熱 |

860 j/kg・k |

熱質量と熱容量の計算 |

|

熱膨張(CTE) |

23.4 ×10⁻⁶/K |

温度の変動による寸法の変化 |

|

ヤングモジュラス |

71.7 GPA |

たわみと剛性の計算 |

|

ポアソンの比率 |

0.33 |

構造分析パラメーター |

|

減衰容量 |

ミディアムロー |

振動と騒音制御 |

設計上の考慮事項:

動作温度範囲:-60程度+100程度(強度はこれよりも大幅に低下します)

極低温性能:低温での強度のわずかな増加、靭性は良好であり、脆い移行はありません

磁気特性:非磁気

リサイクル性:高価値リサイクル可能な材料

寸法安定性:T651気性に優れており、精密加工に適しています

強度対重量比:アルミニウム合金の中で最も高い航空宇宙材料に最適

9.品質保証とテスト

標準テスト手順:

化学組成:

光学放出分光法

不活性ガス融合(水素含有量)

すべての合金要素と不純物の内容の検証

機械的テスト:

引張試験(ラジアル、接線、軸)

硬度テスト(Brinell、複数の場所)

破壊靭性テスト(K1C、ASTM E399ごと)

疲労テスト(必要に応じて、E . g .、回転曲げ疲労、亀裂成長率))

特にT6気性のために、ストレス腐食亀裂テスト(SCC、ASTM G44、G47ごと)

非破壊テスト:

超音波検査(100%体積、AMSあたり2630クラスA1、AMS-STD -2154、またはASTM E2375レベル2)

渦電流テスト(表面および表面近くの欠陥)

浸透剤検査(表面欠陥)

X線撮影テスト(内部巨視的欠陥)

微細構造分析:

穀物サイズの決定

穀物の流れパターンの検証

沈降評価(TEM/SEM)

再結晶度評価

寸法検査:

CMM(座標測定機)検証

外径、内径、壁の厚さ、高さ、平坦性、同心性など.

標準認定:

ミルテストレポート(en 10204 3.1または3.2)

化学分析認定

機械的特性認証

熱処理/鍛造認証

非破壊検査認定

AMS 4133(リングフォーミング)、AMS 4145、ASTM B247(鍛造)、およびその他の航空宇宙基準への適合

AS9100またはISO 9001品質管理システムの認定

10.アプリケーションと設計上の考慮事項

主要なアプリケーション:

航空宇宙:

エンジンケース、ガイドベインリング

航空機タービンコンポーネント

着陸装置のアタッチメント

ロケットとミサイルのケーシングリング

防衛:

軍用車両砲塔リング

ガンタレットベース

高圧容器フランジ

高性能機械:

重機のベアリングレース

高速回転コンポーネント

精密機器構造部品

産業機器:

石油およびガス掘削機器コンポーネント

バルブとフランジ

設計上の利点:

軽量設計の非常に高い強度と重量の比率

鍛造プロセスは、最適化された穀物の流れを生み出し、疲労強度を改善し、骨折します

優れた機械性(他の超高強度鋼と比較して)

T651気性の低い残留応力、優れた寸法安定性、精密機械加工に適しています

非磁性

設計の制限:

T6気性は、ストレス腐食亀裂(SCC)および剥離腐食に対してある程度の感度があります。重要なアプリケーションの場合、T73、T74のような過剰な気性を考慮する必要があります

溶接性が非常に低く、従来の溶接はお勧めしません

通常、アニールされた状態で形成される冷たい形成性が不十分です

耐熱性が低いため、パフォーマンスは高温で急速に低下します

比較的高いコスト

経済的考慮事項:

7075 T6鍛造リングは高性能材料であり、初期コストが高くなります

複雑な鍛造、熱処理、および検査プロセスが生産コストに追加されます

高コストにもかかわらず、その優位性は、極端なパフォーマンスと信頼性を必要とするアプリケーションではかけがえのないものになります

持続可能性の側面:

7075合金はリサイクル可能な材料であり、リソースの循環性に貢献しています

航空宇宙の軽量設計は、燃料消費と炭素排出量を削減するのに役立ちます

長い製品寿命と高い信頼性は、交換と廃棄物の生成を減らします

マテリアル選択ガイダンス:

最大強度と軽量が必要な場合は、7075 T6鍛造リングを選択します。サービス環境は非腐食性であるか、効果的な保護対策が整っています

高いストレス、疲労荷重、および高い信頼性を必要とするリング型の構造成分に適しています

ストレス腐食または剥離腐食リスクに潜在的にさらされる可能性のあるアプリケーションの場合、7075(E {. g .、t73、T74)または7050合金の過剰な気性に優先順位を付けます

人気ラベル: 7075 T6アルミニウム合金鍛造リング、中国7075 T6アルミニウム合金飼料リングメーカー、サプライヤー、工場, 海洋のアルミニウム鍛造プレート, 溶接アルミチューブ, アルミチューブの参加, 医療アルミニウム鍛造プレート, アルミニウム鍛造フォーム, 適応可能なアルミニウム鍛造チューブ

お問い合わせを送る