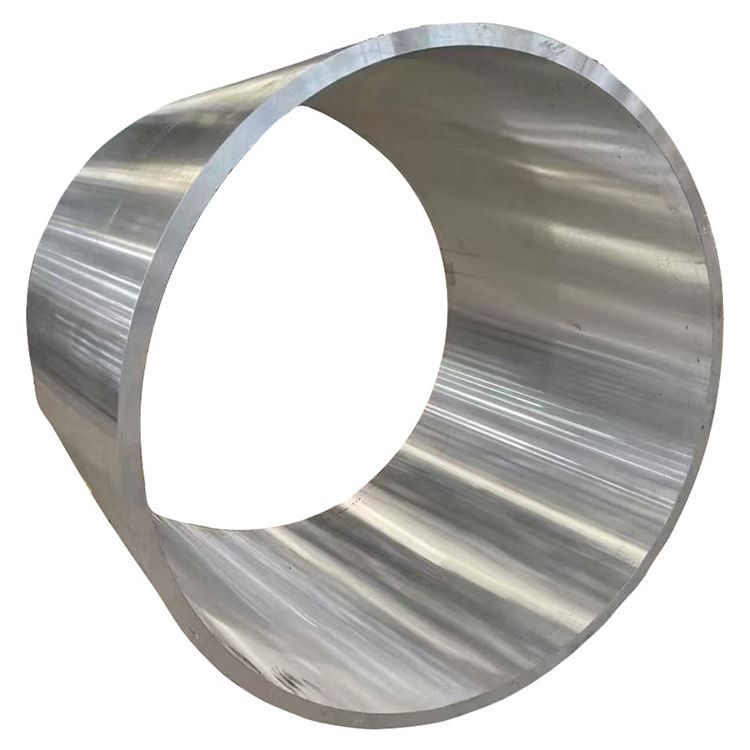

5A06 H112アルミニウム鍛造リング

5A06 H112アルミニウム鍛造リングは、その高強度、良好な腐食抵抗、優れた溶接性能、および処理の容易さにより、複数のフィールドで重要な役割を果たします.

1.材料の構成と製造プロセス

5A06 H112アルミニウム鍛造リングは、特にその優れた腐食耐性(特に適度な溶接性、中程度の強度、および優れた極低温特性)で有名な高強度の非加熱性アルミニウムマグニウム合金(AL-MGシリーズ)です。鍛造微細構造といくつかの残留応力を正確な鍛造プロセスを通じて保持すると、その内部微細構造が最適化されており、リングの幾何学に沿って粒子の流れが最適化されているため、極端な腐食耐性、溶接性、溶接性、クリージェニックタフネスなど、極度の潜在性、核型、核vess、核兵器などの極度のタフネスなど、極端な腐食耐性、溶接性、極低温のタフネスを要求するための理想的な選択肢になります。

一次合金要素:

マグネシウム(mg):5.8-6.8%(一次強化要素、高強度と良好な溶接性を提供します)

マンガン(MN):0.5-0.8%(さらに強度を高め、穀物を洗練する)

クロム(cr):0.10-0.20%(再結晶を阻害し、ストレス耐性抵抗を改善します)

チタン(TI):0.02-0.10%(穀物洗練)

基本材料:

アルミニウム(AL):バランス

制御不純物:

鉄(FE):最大0.25%以下

シリコン(SI):最大0.40%以下

銅(Cu):最大0.10%以下

亜鉛(ZN):最大0.20%以下

ベリリウム(be):0.0001-0.005%(酸化を阻害する)

その他の要素:それぞれ0.05%未満、合計0.15%以下

プレミアム鍛造プロセス:

溶融準備:

高純度の一次アルミニウム

±0.05%の耐性を持つ合金要素の正確な制御

高度なろ過および脱ガス治療(E {. g .、SNIFまたは回転等分)が溶融清潔さを確保する

穀物洗練(通常はAl-Ti-Bマスター合金を使用)

高品質のインゴットを生成するための直接寒さ(DC)半連続鋳造

均質化:

450-480 8-16時間の学位

均一な温度制御:±5度

合金化元素の均一な分布を保証し、微小脱体を排除します

ビレットの準備:

インゴット表面コンディショニング(スカルピングまたはミリング)

内部の完璧さを確保するための超音波検査

予熱:380-420程度、正確な温度均一性制御を備えています

鍛造シーケンス(リング鍛造):

動揺:380-420程度でインゴットをディスクまたはプレフォームリングに鍛造する

ピアス/パンチ:中間のダイまたはマンドレルを使用して中央の穴を作成し、徐々にリングの形を形成します

リングローリング:リングローリングマシンを使用してリングのプレフォームを軸方向に拡張し、穀物構造をさらに精製し、寸法を制御する

ダイ鍛造仕上げ:幾何学的精度と表面仕上げを確保するために、最終的なシェーピングダイでの最終シェーピング

鍛造温度:350-400程度

鍛造圧力:リングのサイズと複雑さに応じて、数千トン

最小削減比:3:1から5:1、密な、均一な内部構造、鋳造構造の排除、および最適化された粒流の形成の確保

アニーリング(オプション):

さらに処理または微細構造調整が必要な場合は、o emperionを達成するために鍛造後にアニーリングを実行できます.

H112気性の形成:

鍛造後、材料は、さらに熱処理や寒冷作業なしに、平坦化や矯正など、軽度の状態を保持することなく、マイナーな機械処理(必要に応じて)のみを受けます.

すべての生産段階は、厳しい品質管理、非破壊的なテスト、およびトレーサビリティ管理の対象となります.

2. 5A06 H112鍛造リングの機械的特性

|

財産 |

H112 |

テスト方法 |

|

究極の引張強度 |

300-340 mpa |

ASTM E8 |

|

降伏強度(0.2%) |

150-180 mpa |

ASTM E8 |

|

伸長(2インチ) |

16-22% |

ASTM E8 |

|

硬度(ブリネル) |

70-85 hb |

ASTM E10 |

|

疲労強度(5×10℃のサイクル) |

120-150 mpa |

ASTM E466 |

|

せん断強度 |

170-200 mpa |

ASTM B769 |

|

破壊靭性(K1C、典型) |

28-35mpa√m |

ASTM E399 |

プロパティ配布:

radial vs .接線特性:鍛造リングは、粒状が接線方向に(円周方向に)分布しているため、良好な異方性を示し、接線強度と疲労抵抗が高くなります.}

特性に対する壁の厚さの影響:強度は薄い壁のセクションでわずかに増加する可能性があります.

表面硬度のコアバリエーション:5 Hb未満.

残留応力:H112気性は、鍛造による残留応力を保持します。残留ストレスに対する感受性が懸念事項である場合、その後の処理にはストレス緩和が必要になる場合があります.

疲労性能:鍛造プロセスによって形成された最適化された穀物の流れは、材料の疲労寿命を改善するのに役立ちます.

極低温性能:強度と靭性は、非常に低温の環境でも改善され、脆性遷移がなく、優れた極低温構造材料になります.

3.微細構造特性

主要な微細構造の特徴:

穀物構造:

再結晶した粒子と細長い非再結晶粒の細かく均一な混合構造が接線に整列しています

リングのジオメトリと非常に一致し、接線方向に均一に分布し、材料のパフォーマンスを最大化する粒の流れ

マンガン(MN)、クロム(CR)、およびチタン(TI)によって形成された微細な分散症は、粒子の成長と再結晶を効果的に阻害します

ASTM粒サイズ6-9(45-16μm)

沈殿物分布:

-mg₅al₈フェーズ:微細で均一に分散し、主要な強化段階として機能する

Mg-al金属間化合物:ストレス腐食感度を回避するために効果的に制御される粒界での分布

Alfemnのような少量の一次金属間化合物が効果的に分解され、分散しています

テクスチャ開発:

鍛造プロセスは、接線特性に有益な特定のテクスチャを作成します

特別な機能:

高冶金の清潔さ、非金属包含欠陥を最小限に抑える

粒界でのベータ相の制御された連続降水量は、ストレス耐食性を高めます

4.次元仕様と公差

|

パラメーター |

標準範囲 |

精密耐性 |

商業寛容 |

テスト方法 |

|

外径 |

100-2000 mm |

±0.8mm最大500mm |

±1.5mm最大500mm |

マイクロメーター/cmm |

|

500mmを超える±0.2% |

±500mmを超える±0.4% |

|||

|

内径 |

80-1900 mm |

±0.8mm最大500mm |

±1.5mm最大500mm |

マイクロメーター/cmm |

|

500mmを超える±0.2% |

±500mmを超える±0.4% |

|||

|

壁の厚さ |

10-400 mm |

±0.5mm |

±1.0mm |

マイクロメーター/cmm |

|

身長 |

20-600 mm |

±0.5mm |

±1.0mm |

マイクロメーター/cmm |

|

平坦さ |

N/A |

0.2mm/100mm直径 |

0.4mm/100mm直径 |

フラットネスゲージ/cmm |

|

同心 |

N/A |

0.2mm |

0.4mm |

同心性ゲージ/cmm |

|

表面の粗さ |

N/A |

6.3μmRAマックス |

12.5μmRAマックス |

プロファイロメーター |

標準の利用可能なフォーム:

鍛造リング:外径100mmから2000mm、壁の厚さ10mm〜400mm

顧客の図面と要件に応じて利用可能なカスタム寸法とジオメトリ

利用可能なさまざまな処理条件、e . g .、forged as-is、ラフな機械加工

5.の指定と作業硬化オプション

|

気性コード |

プロセスの説明 |

最適なアプリケーション |

重要な特性 |

|

O |

完全にアニールされ、軟化します |

最大の形成性、またはその後のディープ処理を必要とするアプリケーション |

最大延性、最低強度 |

|

H111 |

完全にアニーリング後に適度に歪みが硬化しました |

一般的な構造、優れたポストウェルドプロパティ |

強度と延性の良いバランス |

|

H112 |

鍛造後にのみ平らになりました |

機械加工前のさらなる処理に適しており、鍛造による残留応力を伴う |

鍛造された状態、中程度の強度、優れた腐食抵抗 |

|

H321 |

安定したH32気性 |

高強度、厳密な腐食抵抗要件 |

優れたSCC抵抗、より高い強度 |

気性選択ガイダンス:

H112:鍛造された微細構造と特性を利用する場合、さらに処理が必要です.

O:リングに複雑なコールドフォーミング操作または最大延性が必要な場合.

H111:H112よりも高い強度が必要な場合、良好な延性と溶接性を維持しながら.

H321:腐食抵抗の非常に高い要件(特に応力腐食亀裂)が存在する場合、より高い強度の要求.

AL-MGシリーズ合金として、5A06は熱処理によって強化されません。異なるHテンパーは、主に寒い作業によって達成されます{.鍛造自体はプラスチック変形の形式であるため、H112は容易な状態{.}を表します。

6.機械加工と製造特性

|

手術 |

ツール材料 |

推奨されたパラメーター |

コメント |

|

旋回 |

炭化物、PCD |

vc =150-400 m/min、f =0.1-0.4 mm/rev |

良い表面仕上げ、適度なツール摩耗を簡単に実現できます |

|

掘削 |

炭化物、ブリキコーティング |

vc =60-150 m/min、f =0.15-0.35 mm/rev |

クーリントドリルが推奨され、深い穴に適しています |

|

ミリング |

炭化物、HSS |

vc =200-600 m/min、fz =0.1-0.25 mm |

高陽性のレーキ角度ツール、カットの大きな深さ、高飼料 |

|

タッピング |

HSS-E-PM、TICNコーティング |

vc =15-30 m/min |

優れた糸の品質のための適切な潤滑 |

|

リーミング |

炭化物、HSS |

vc =50-100 m/min、f =0.2-0.5 mm/rev |

H7/H8許容耐性が達成可能です |

|

のこぎり |

炭化物の先端の刃 |

vc =800-2000 m/min |

大きな直径バーの効率的な切断 |

製造ガイダンス:

加工性評価:70%(1100アルミニウム= 100%)、良好な機械性、2xxx未満、7xxx合金

チップフォーメーション:グミチップ、ツールを包む傾向があり、優れたチップブレーカーが必要です

クーラント:水溶性切断液(8-12%濃度)、高流量冷却

ツールの摩耗:適度な定期的なツール検査が必要です

溶接性:TIGとMIG溶接で優れた、最高の溶接可能なアルミニウム合金の1つで

コールドワーキング:O気性の良い形成性、H112気性の中程度

ホット作業:推奨温度範囲300-400程度

応力腐食亀裂:H112気性は、ストレス腐食亀裂に対して優れた耐性があります

極低温特性:非常に低い温度で強度と靭性を保持または改善する

7.腐食抵抗と保護システム

|

環境タイプ |

抵抗定格 |

保護方法 |

予想されるパフォーマンス |

|

産業雰囲気 |

素晴らしい |

きれいな表面 |

20+年 |

|

海洋雰囲気 |

素晴らしい |

きれいな表面 |

15-20+年 |

|

海水浸漬 |

とても良い |

陰極保護または絵画 |

10-15+メンテナンスの年 |

|

高湿度 |

素晴らしい |

きれいな表面 |

20+年 |

|

ストレス腐食 |

優れた(H112気性) |

追加の保護は必要ありません |

非常に低い感受性 |

|

剥離 |

素晴らしい |

標準保護 |

非常に低い感受性 |

|

ガルバニック腐食 |

良い |

適切な分離 |

異なる金属を使用した慎重な設計 |

表面保護オプション:

陽極酸化:

タイプII(硫酸):10-25厚さ、追加の保護と美学を提供します

タイプIII(ハード):25-75厚さ、耐摩耗性と硬度が増加します

染色とシーリング:美学と腐食抵抗を強化します

変換コーティング:

クロム酸塩変換コーティング(MIL-DTL -5541):塗料または接着剤に最適なベース

クロムフリーの代替品:環境に準拠しています

塗装システム:

エポキシプライマー +ポリウレタントップコート:特に海洋用途向けに優れた長期保護を提供します

8.エンジニアリング設計の物理的特性

|

財産 |

価値 |

設計考慮事項 |

|

密度 |

2.66 g/cm³ |

軽量設計、重心制御の中心 |

|

融解範囲 |

575-635程度 |

溶接およびキャストパラメーター |

|

熱伝導率 |

121 W/m·K |

熱管理、熱伝達設計 |

|

電気伝導率 |

34%IACS |

電気導電率は、電気アプリケーションの導電率 |

|

比熱 |

897 j/kg・k |

熱質量と熱容量の計算 |

|

熱膨張(CTE) |

24.0 ×10⁻⁶/K |

温度の変動による寸法変化 |

|

ヤングモジュラス |

70.3 GPA |

たわみと剛性の計算 |

|

ポアソンの比率 |

0.33 |

構造分析パラメーター |

|

減衰容量 |

適度 |

振動と騒音制御 |

設計上の考慮事項:

動作温度範囲:-200程度+80度(この温度を超える長期使用は感作につながり、SCC耐性に影響を与える可能性があります)

極低温性能:非常に低い温度で強度と靭性を維持または改善します。極低温構造材料に最適です

磁気特性:非磁性

リサイクル性:スクラップ値が高い100%リサイクル可能

形成性:o気性で良い、H112気性は中程度です

寸法の安定性:鍛造とストレス緩和後の良好な寸法安定性

強度と重量の比:高強度と腐食抵抗を必要とするアプリケーションで有利

9.品質保証とテスト

標準テスト手順:

化学組成:

光学放出分光法

X線蛍光分析

すべての主要な要素と不純物の内容の検証

機械的テスト:

引張試験(ラジアル、接線、軸)

硬度テスト(Brinell、複数の場所)

インパクトテスト(特に極低温用途向けのCharpy V-Notch)

疲労テスト(必要に応じて)

非破壊テスト:

超音波検査(ASTM B594/E2375、またはAMS 2630に従って100%体積測定)

渦電流テスト(表面および表面近くの欠陥)

浸透剤検査(表面欠陥)

X線撮影テスト(内部巨視的欠陥)

微細構造分析:

穀物サイズの決定

沈殿物および金属間の化合物評価

穀物の流れパターンの検証

ストレス腐食感度テスト

寸法検査:

CMM(座標測定機)検証

外径、内径、壁の厚さ、高さ、平坦性、同心性など.

標準認定:

マテリアルテストレポート(en 10204 3.1または3.2)

化学分析認定

機械的特性認証

熱処理/鍛造認証

非破壊検査認定

ASTM B247(Forging)、GB/T 3880(中国標準)、EN AW -5083/5A06などへの適合.

10.アプリケーションと設計上の考慮事項

主要なアプリケーション:

海洋産業:

造船とヨット構造(船体構造、デッキ機器、海水配管)

オフショア掘削プラットフォーム構造コンポーネント

淡水化装置

潜水艦コンポーネント

極低温工学:

液化天然ガス(LNG)貯蔵タンクと転送パイプラインリング

極低温機器コンポーネント

圧力容器:

中から高圧の容器フランジとリング

圧力をかける機器コンポーネント

原子力産業:

原子炉冷却システムコンポーネント

放射線シールド構造

鉄道輸送:

高速列車の構造コンポーネント

設計上の利点:

特に海洋および産業環境での優れた腐食抵抗は、海水腐食に対する非常に高い抵抗を伴う

優れた溶接性、高い溶接強度と良好な延性を備えています

非常に低い温度で特性が改善された、例外的な極低温靭性

中程度の強度と良好な延性、構造成分に適しています

鍛造プロセスは、粒の流れと内部品質を最適化します

ストレス腐食亀裂と剥離腐食に対する優れた耐性

軽量、省エネと排出削減に貢献しています

非磁性

設計の制限:

熱処理によって強化することはできません。強度制限は2xxxおよび7xxxシリーズ高強度合金より低い

65度を超える長期使用は、感作につながる可能性があります(mg₂Al-phase沈殿による)、ストレス腐食に対する感受性の増加{.動作温度を制御する必要があります。

強度レベルは5083のH116/H321テンパー未満ですが、特定の腐食性環境.でパフォーマンスが向上する場合があります。

比較的高いコスト.

経済的考慮事項:

高性能材料、初期コストが高く、寿命が長く、メンテナンスコストが低い

優れた腐食抵抗は、長期的な保護のニーズを減らします

良好な溶接性は、複雑な構造を製造するコストを削減します

軽量のプロパティは、輸送燃料のコストを削減するのに役立ちます

持続可能性の側面:

高いリソース利用効率を備えた100%リサイクル可能

アルミニウム生産プロセスは、エネルギー消費の減少により、ますます環境に優しいものになっています

長いサービス寿命は廃棄物の生成を減らします

マテリアル選択ガイダンス:

5A06 H112の鍛造リングを選択します。高強度、例外的な腐食抵抗(特に海水)、優れた溶接性、および極低温特性が必要です。

65度を超える温度で長期にわたる構造物の場合、H321気性を選択するか、.と見なされる他の合金を選択する必要があります

構造および圧力をかける成分として、海洋、極低温、原子力産業の重要な用途に適しています.

人気ラベル: 5A06 H112アルミニウム鍛造リング、中国5A06 H112アルミニウム鍛造リングメーカー、サプライヤー、工場

お問い合わせを送る