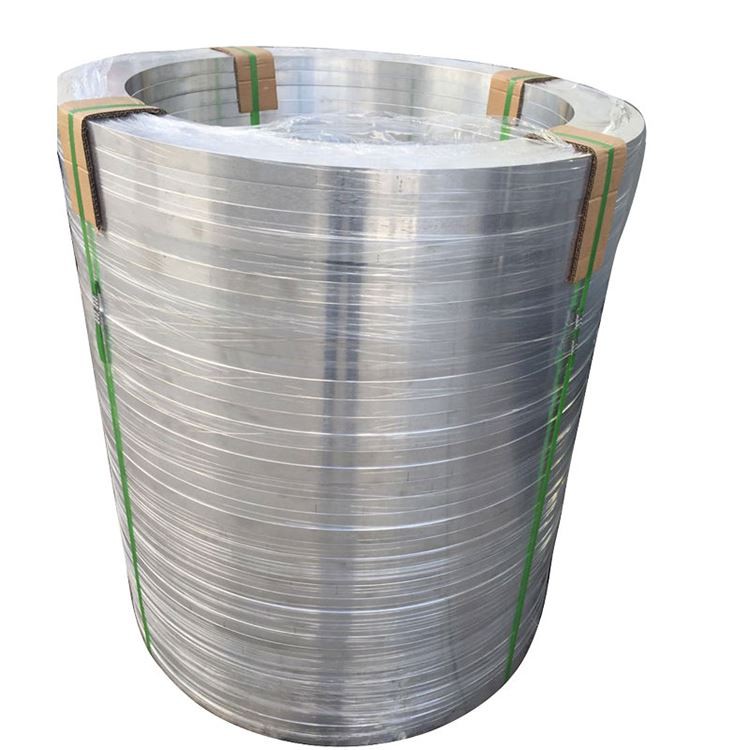

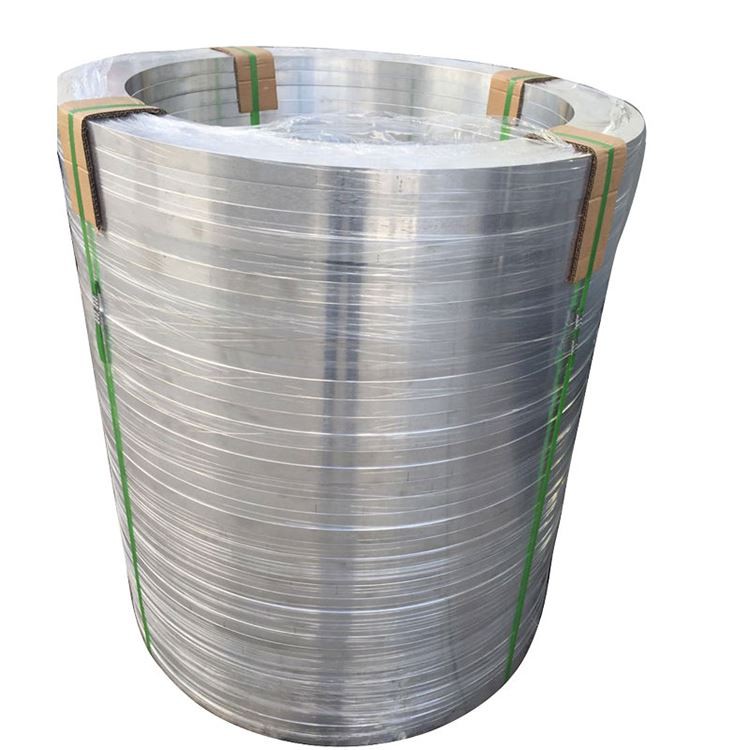

6061大きな直径アルミニウム合金鍛造リング

6061大雨アルミニウム合金鍛造リングの主な成分には、アルミニウム(AL)およびその他のさまざまな合金および不純物要素が含まれます。

製品の説明

1。材料の概要と製造プロセス

6061の大きな直径アルミニウム合金鍛造リングは、非常に汎用性の高い熱処理可能なアルミニウム - マグニウムシリコン合金(Al-Mg-SIシリーズ)であり、その優れたオールラウンドパフォーマンスで広く人気があります。強度と靭性のバランスが良好であり、優れた腐食抵抗、優れた溶接性、優れた機密性と相まって。大きな直径の厚壁の鍛造リングは、鍛造プロセスの利点を活用し、密な内部構造、洗練された穀物、およびリングの円周に沿って並べられた最適化された穀物の流れをもたらし、さまざまな産業用途で優れた信頼性と長いサービス寿命を確保します。 6061の強度は7xxxまたは2xxxシリーズ合金に匹敵するものではありませんが、そのバランスの取れた特性は、コスト、機械加工性、耐食性がすべて重要な考慮事項である大きな構造コンポーネントに理想的な選択肢となります。

一次合金要素:

マグネシウム(mg):0。8-1。

シリコン(si):0。4-0。

銅(cu):0。15-0。40%(強度の増加)

Chromium(cr):0。04-0。

基本材料:

アルミニウム(AL):バランス

制御不純物:

鉄(fe):0。7%最大

マンガン(MN):0。最大15%

亜鉛(Zn):0。25%最大

チタン(TI):0。最大15%

その他の要素:{{0}}}。それぞれ05%、合計0.15%

プレミアム鍛造プロセス(大きな直径の太い壁のリング用):6061の大径の厚壁合金鍛造リングを生産するには、材料が望ましい包括的な特性、特に厚いセクションで均一性を達成できるようにするために、融解、鍛造、熱処理プロセスを正確に制御する必要があります。

メルトとインゴットの準備:

標準に準拠した一次アルミニウムおよび合金要素が選択されています。

高度な融解、精製、および脱ガス技術が採用されており、良好な溶融清潔さを確保し、非金属包含物とガス含有量を最小限に抑えます。

大きな直接寒気(DC)鋳造システムは、均一な微細構造を備えた大きな直径のインゴットを生成するために使用され、有意な分離はありません。

INGOT均質化治療:

インゴットは、正確に制御された均質化アニーリング(通常、数時間550-580程度で)を受けて、マクロ分離を排除し、粗い二次位相を溶解し、インゴットの延性を改善し、その後の高度に高度化するために準備します。

ビレットの準備と検査:

INGOT表面コンディショニング(スカルピングまたはフライス加工)は、すべての表面欠陥を除去します。

INGOTに最終的なパフォーマンスに影響を与える可能性のある内部欠陥(亀裂、多孔性、大きな包含物など)がないことを確認するために、100%超音波検査が実行されます。

予熱:ビレットは、初期の融解を避けながら最適な延性を確保するために、正確な鍛造温度範囲(通常は400-500度)まで均一に加熱されます。

鍛造シーケンス(大きな直径の厚壁のリング鍛造):

大きな機器の適用:重いビレットに十分な変形力を適用するには、大きな油圧プレスとリングローリングマシンが必要であり、厚い壁のリングのコアが完全なプラスチックの変形と穀物の洗練を受けることを保証します。

動揺と事前貯蔵:大きな油圧プレスでは、大きなインゴットが多方向、複数の動揺、および描画操作を受けて、キャスト穀物を分解し、内部多孔性を排除し、適切なプレフォーム形状を形成します。

ピアス:プレスでは、死んだものやマンドレルでピアスすることにより、予備的なリング構造が形成されます。このプロセスは、材料をさらに圧縮し、微細構造を改良します。

リングローリングフォーメーション:この重要なリングローリングプロセスは、大きな垂直リングローリングマシンで実行されます。連続放射状と軸圧縮は、メインロールとマンドレルロールによってリングのプレフォームに適用され、壁の厚さと高さを減らしながらリングの直径を連続的に増加させます。リングローリングは重要なプラスチック変形を達成し、リングの円周に沿って粒の流れを高度に整列させ、優れた円周強度、靭性、疲労性能を確保します。厚い壁の部分の場合、壁全体の厚さ全体にわたる均一な粒の流れを確保する必要があります。

最小削減率:通常、最適化された粒子流と密な微細構造のAs-Cast構造と形成を完全に排除するために、少なくとも3:1以上が必要です。

熱処理:

ソリューション熱処理:鍛造は、約530-545程度の温度を正確に加熱し、合金要素(Mg、Si、Cu)をアルミニウムマトリックスに完全に溶解するのに十分な時間保持され、均一な固形溶液を形成します。

消光:溶解温度からの急速な冷却(通常、水の消光、水温と冷却速度が厚い壁の部品要件を満たすことを確実にして)を維持するために、過飽和固体を保持します。厚壁の部分の場合、最終的なプロパティにとってクエンチの均一性が重要です。

老化治療(T6気性):標準の人工老化処理(通常、160-180 {8-18時間の程度)。この治療は、Mg₂siやいくつかのAl₂cuなどの強化段階の沈殿を引き起こし、最大の強度と硬度を達成します。

残留応力緩和(T651\/T652気性):大径の厚い壁のリングの場合、ストレッチ(T651)または圧縮(T652)のストレス緩和は、消光後に行われ、残留応力を大幅に減らし、機械加工の歪みを最小限に抑え、寸法の安定性を改善します。

仕上げと検査:

否定、矯正、寸法検査、表面品質チェック。

最後に、包括的な非破壊検査(例えば、超音波、浸透剤)および微細構造分析を実施して、製品が業界標準と顧客の要件に準拠していることを確認します。

2。6061の大きな直径厚壁の鍛造リングの機械的特性

6061の大径の厚壁のアルミニウム合金鍛造リングの機械的特性は、特定の厚さ、熱処理温度、および鍛造プロセスの最適化に依存します。 T6およびT651\/T652は、6061で最も一般的に使用されるテンパーです。

|

財産 |

T6(典型) |

T651\/T652(典型) |

テスト方法 |

|

究極の引張強度(UTS) |

290-330 mpa |

290-330 mpa |

ASTM E8 |

|

降伏強度(0。2%ys) |

240-290 mpa |

240-290 mpa |

ASTM E8 |

|

伸長(2インチ) |

10-18% |

10-18% |

ASTM E8 |

|

硬度(ブリネル) |

95-105 hb |

95-105 hb |

ASTM E10 |

|

疲労強度(5×10℃のサイクル) |

95-115 mpa |

95-115 mpa |

ASTM E466 |

|

破壊靭性(K1C) |

25-35mpa√m |

25-35mpa√m |

ASTM E399 |

|

せん断強度 |

190-220 mpa |

190-220 mpa |

ASTM B769 |

財産分布と異方性:

6061鍛造リングは、リングローリングプロセスを介して、リングの周囲に沿って粒子の流れを高度に整列させます。したがって、通常、円周(接線)特性が最適です。放射状および軸の特性は比較的低いですが、ほとんどの構造コンポーネントのニーズにはまだ十分です。

厚さの効果:6061の場合、大きな直径の厚壁の鍛造は、その優れた硬度性のおかげで、コアから表面への特性の均一性も維持します。

残留応力:T651\/T652気性は、ストレッチまたは圧縮応力緩和を通じて、残留応力の消光を大幅に減らし、歪みを機械加工を最小限に抑え、寸法の安定性を改善します。

3。微細構造特性

6061の大径の厚壁合金鍛造リングの微細構造は、全体的なパフォーマンスの基礎となります。

主要な微細構造の特徴:

穀物構造と穀物の流れ:

鍛造プロセスは、粗いas-cast粒子を分解し、鍛造方向に沿って整列した細かく均一な再結晶粒と細長い非再結晶粒を形成します。

粒の流れ:リングローリング中、穀物は激しく細長い、リングの円周に沿って連続的な繊維構造を形成します。この粒の流れは、リングの主な応力方向に高く一致し、円周強度、疲労寿命、靭性を大幅に改善します。太い壁のリングの場合、粒の流れはセクション全体に均一に分布しています。

分散型:クロム(CR)によって形成された微細な分散症は、再結晶と粒子の成長を効果的に阻害し、細粒の微細構造を確保します。

高密度と欠陥の除去:

鍛造プロセス中に適用される計り知れない圧力は、鋳造中に発生する可能性のある多孔性、収縮空洞、ガスポケットなどの内部欠陥を完全に閉じ、材料の密度と信頼性を大幅に改善します。

効果的に分解し、少量の一次金属間化合物と不純物(たとえば、Fe、SI相)を均一に分散させ、有害な影響を減らします。

強化段階(沈殿物)分布:

T6老化治療は、いくつかのAl cu沈殿物とともに、一次強化相Mg₂SIの沈殿を引き起こします。これらの沈殿物は穀物内に均一に分布しており、強化を提供します。

通常、粒界での沈殿物は正常であり、末白者が容易に顆粒間腐食を引き起こすことはありません。

冶金の清潔さ:

標準の融解および鋳造技術は、低い非金属包含コンテンツを保証し、一般的なエンジニアリングアプリケーションの清潔な要件を満たしています。

4。寸法仕様と公差

6061の大径の厚壁合金鍛造リングのサイズ範囲は広く、エンジニアリングの要件に応じてカスタム生産できます。

|

パラメーター |

典型的な製造範囲 |

商業寛容(装い) |

精密耐性(機械加工) |

テスト方法 |

|

外径 |

800 mm - 7000+ mm |

±0。8%または±8 mm(いずれか大きい方) |

±{{0}}} 。2mm〜±1.0 mm |

CMM\/レーザースキャン |

|

内径 |

700 mm - 6900+ mm |

±0。8%または±8 mm(いずれか大きい方) |

±{{0}}} 。2mm〜±1.0 mm |

CMM\/レーザースキャン |

|

壁の厚さ |

80 mm - 1000+ mm |

±4%または±8 mm(いずれか大きい方) |

±{{0}}} 。2mm〜±1.0 mm |

CMM\/レーザースキャン |

|

身長 |

80 mm - 1200+ mm |

±4%または±8 mm(いずれか大きい方) |

±{{0}}} 。2mm〜±1.0 mm |

CMM\/レーザースキャン |

|

平坦さ |

N/A |

0。直径6 mm\/メートル |

0。直径15 mm\/メートル |

フラットネスゲージ\/cmm |

|

同心 |

N/A |

0。6mm |

0。15mm |

同心性ゲージ\/cmm |

|

表面の粗さ |

N/A |

RA6。3 - 25μm |

RA1。6 - 6。3μm |

プロファイロメーター |

カスタマイズ機能:

さまざまなサイズ、形状、および許容要件を備えたカスタムメイドの偽造リングは、詳細な顧客図面と技術仕様に従って生成できます。

通常、その後の顧客の機械加工を促進するために、大まかな機械加工または半フィニッシュの機械加工条件で提供されます。

5。温度指定と熱処理オプション

6061合金は、主に熱処理を通じてその機械的特性を達成します。

|

気性コード |

プロセスの説明 |

最適なアプリケーション |

重要な特性 |

|

O |

完全にアニールされ、軟化します |

さらに処理する前の中間状態 |

最大延性、最低強度、冷たい作業に簡単です |

|

T4 |

溶液熱処理、その後自然に老化します |

最大の強度、良好な延性を必要としないアプリケーション |

中程度の強度、良好な延性 |

|

T6 |

溶液熱処理、その後人工的に老化します |

一般的な高強度構造成分 |

最大強度、高い硬度、良好な耐食性 |

|

T651 |

溶液熱処理、人工的に熟成されたストレス抑制されたストレス抑制 |

正確な加工、高次元の安定性が必要です |

高強度、最小限の残留応力、機械加工の歪みの減少 |

|

T652 |

溶液熱処理、人工的に老化した、圧縮応力緩和 |

正確な加工、高次元の安定性が必要です |

高強度、最小限の残留応力、機械加工の歪みの減少 |

気性選択ガイダンス:

T6気性:6061の大径の厚壁の鍛造リングで最も一般的に使用される気性は、強度と硬度の最高の組み合わせを提供します。

T651\/T652気性:正確な機械加工または厳密な寸法の安定性を必要とするアプリケーションの場合、T651またはT652テンパーが残留応力の消光を効果的に排除することをお勧めします。

6.機械加工と製造特性

6061大径の厚壁のアルミニウム合金鍛造リングは一般に良好な機械性を備えていますが、その大きさと厚壁の性質は依然として考慮する必要があります。

|

手術 |

ツール材料 |

推奨されたパラメーター |

コメント |

|

旋回 |

炭化物、HSS |

vc =150-400 m\/min、f =0。2-0。8 mm\/rev |

大きな旋盤、チップ管理への注意、絡み合いを避けます |

|

掘削 |

炭化物、HSS |

vc =40-100 m\/min、f =0。1-0。3 mm\/rev |

鋭い切断エッジ、大きなヘリックス角度、クーリントスルークーラントが好む |

|

ミリング |

炭化物、HSS |

vc =150-500 m\/min、fz =0。08-0。4 mm |

高倍率の機械工具、チップ避難への注意 |

|

タッピング |

HSS-E-PM |

vc =10-25 m\/min |

適切な潤滑は、糸の引き裂きを防ぎます |

|

溶接 |

mig\/tig |

適切な溶接性、適切なフィラーワイヤを選択します(例:4043、5356) |

溶接後、HAZの特性が変化すると強度が低下する場合があります |

製造ガイダンス:

加工性:6061は優れた機械性を備えており、標準のアルミニウム合金加工ツールとパラメーターを使用できます。エンタングルメントを避けるために、チップ管理に注意してください。

溶接性:6061は、従来の融合溶接できる数少ない高強度アルミニウム合金の1つです。強度は溶接後に減少する場合がありますが、適切なフィラーワイヤと溶接プロセスを選択することで最適化できます。

残留応力:クエンチされた6061鍛造には、残留応力があります。 T651\/T652治療はこれを効果的に減らします。機械加工中、歪みを最小限に抑えるために、対称加工やマルチパスの浅いカットなどの戦略を使用する必要があります。

表面処理:

陽極酸化:タイプII(硫酸)またはタイプIII(硬い)陽極酸化は、耐摩耗性、腐食抵抗、および美的魅力を提供します。

変換コーティング:クロム酸塩またはクロムを含まない変換コーティングは、塗料のプライマーとして機能します。

コーティング:特定の保護要件に適用されます。

7。耐食性および保護システム

6061合金は、特に大気および海洋環境での優れた腐食抵抗で有名です。

|

腐食タイプ |

T6(典型) |

保護システム |

|

大気腐食 |

素晴らしい |

特別な保護は必要ありません |

|

海水腐食 |

良い |

陽極酸化、コーティング、ガルバニック分離 |

|

ストレス腐食亀裂(SCC) |

非常に低い感度 |

T6気性は本質的に優れた抵抗を提供します |

|

剥離腐食 |

非常に低い感度 |

T6気性は本質的に優れた抵抗を提供します |

|

顆粒間腐食 |

非常に低い感度 |

熱処理制御 |

腐食保護戦略:

合金と気性の選択:6061- T6気性自体は、特にSCCおよび剥離腐食に対して優れた腐食抵抗を提供します。

表面処理:

陽極酸化:最も一般的な保護方法は、腐食を促進し、耐摩耗性を高める密な酸化膜膜を形成します。

化学変換コーティング:塗料または接着剤の優れたプライマーとして機能します。

コーティングシステム:特に過酷な環境では、高性能コーティングを適用できます。

ガルバニック腐食管理:互換性のない金属と接触している場合、コーティングやガスケットなどの分離測定を使用する必要があります。

8。エンジニアリング設計の物理的特性

6061の大径の厚壁の鍛造リングの物理的特性は、大きな構造の設計に不可欠です。

|

財産 |

価値 |

設計考慮事項 |

|

密度 |

2.70 g\/cm³ |

軽量設計、重心制御の中心 |

|

融解範囲 |

582-652程度 |

熱処理と溶接ウィンドウ |

|

熱伝導率 |

167 W/m·K |

熱管理、熱散逸設計 |

|

電気伝導率 |

43%IAC |

良好な電気伝導率 |

|

比熱 |

896 j\/kg・k |

熱質量と熱容量の計算 |

|

熱膨張(CTE) |

23.4 ×10⁻⁶/K |

温度の変動による寸法変化 |

|

ヤングモジュラス |

68.9 GPA |

たわみと剛性の計算 |

|

ポアソンの比率 |

0.33 |

構造分析パラメーター |

|

減衰容量 |

中程度の低 |

振動と騒音制御 |

設計上の考慮事項:

強度と重量の比率:6061は、極端な程度ではなく、軽量化を必要とする構造に適した、優れた強度と重量の比率を提供します。

製造の容易さ:優れた機械性と溶接性は、製造の複雑さとコストを削減します。

腐食抵抗:優れた腐食抵抗により、さまざまな屋外および腐食性の環境に適しています。

費用対効果:6061は、高強度合金と比較して費用対効果が高くなります。

動作温度:すべてのアルミニウム合金と同様に、6061は高温耐性ではありません。推奨される動作温度は150度未満です。

9。品質保証とテスト

6061の大径の厚壁の鍛造リングの品質制御は、パフォーマンスと信頼性を保証する重要な側面です。

標準テスト手順:

原材料認証:AMS、ASTMなど、およびトレーサビリティへのコンプライアンスを確保するための化学組成分析。

融解および鍛造プロセス制御:監視温度、変形量の均一で密な内部構造を確保する。

熱処理プロセス監視:炉温度の均一性、溶液消光、老化曲線など。

化学組成分析:合金要素と不純物の内容の検証。

機械的プロパティテスト:

引張試験:UTS、YS、ELをテストするためのラジアル、接線\/円周方向、および軸方向で採取されたサンプル。

硬度テスト:均一性を評価するためのマルチポイント測定。

インパクトテスト:必要に応じて。

非破壊検査(NDT):

超音波検査:内部欠陥を検出するためのリング全体の体積検査。

浸透性テスト:表面破壊的な欠陥を検出します。

渦電流テスト:表面および表面近くの欠陥を検出します。

微細構造分析:粒子サイズ、粒子の流れ、再結晶の程度、沈殿物の分布、欠陥タイプなどを評価するための金属学的検査。

寸法および表面の品質検査:CMM、プロファイロメーターなどを使用した正確な測定。

基準と認定:

ASTM B247(アルミニウム合金偽造)、AMS 4117(6061- T6 forgings)、ISO、EN、GB\/T、およびその他の業界標準に準拠しています。

品質管理システムの認定:ISO 9001。

EN 10204タイプ3.1マテリアルテストレポートを提供できます。

10。アプリケーションと設計上の考慮事項

6061大径の厚壁のアルミニウム鍛造リングは、全体的なパフォーマンスと費用対効果が優れているため、さまざまな産業部門で広く使用されています。

主要なアプリケーション領域:

航空宇宙補助構造:非批判的な航空機構造コンポーネント、エンジン周辺機器リング、航空宇宙地面サポート装置。

海洋およびオフショアエンジニアリング:大型船デッキ機器、オフショアプラットフォーム用の非荷重ベアリング構造、海洋バルブボディ、パイプフランジなど、海水腐食抵抗の恩恵を受けます。

一般的な機械と機器:大型ポンプボディ、コンプレッサーケーシング、モーターマウント、フランジ、コネクタ、負荷を含むフレームなど。

鉄道輸送:コンポーネントを接続するボディ、非批判的なボギー部品、鉄道機器を列車に接続します。

自動車産業:減量のための大きなコンポーネント、トラックホイール、シャーシパーツなど。

建設および構造工学:大きなトラスコネクタ、装飾構造、ブリッジコンポーネント。

設計上の利点:

優れた強度と重量の比率:軽量化を達成しながら、ほとんどの構造用途に十分な強度を提供します。

優れた腐食抵抗:特にSCCに鈍感な大気および海洋環境でうまく機能します。

優れた溶接性と加工性:製造の複雑さとコストを大幅に削減し、その後の処理とアセンブリを促進します。

高いタフネス:脆弱な骨折を起こしやすくない室温での良好な靭性。

費用対効果:高性能合金と比較して、原材料と処理コストの削減。

寸法安定性:T651\/T652テンパーは、機械加工の歪みを効果的に制御します。

設計の制限:

強度の制限:その強度は、2xxxや7xxxシリーズなどの超高強度合金に匹敵するものではないため、究極の強度を必要とする重要な負荷を含む構造には適していません。

高温性能:アルミニウム合金の一般的な制限。長期の動作温度は150度以下に制限されています。

疲労強度:7xxxシリーズと比較して疲労強度が低く、極端な循環荷重環境には適していません。

経済的および持続可能性の考慮事項:

総ライフサイクルコスト:初期コストの削減と良好なメンテナンスパフォーマンスにより、多くのアプリケーションで費用対効果が高くなります。

材料利用:鍛造プロセスは、材料の利用を改善するのに役立ちます。

環境への親しみやすさ:アルミニウムは高度にリサイクル可能な材料であり、持続可能な開発原則に合わせています。軽量化は、エネルギー消費の削減にも貢献しています。

人気ラベル: 6061大径アルミニウム合金鍛造リング、中国6061大径アルミニウム合金鍛造リングメーカー、サプライヤー、工場, 機器用の押出アルミニウムチューブ, 実験室のアルミニウムチューブ, カスタマイズされたアルミニウム鍛造チューブ, 電気めっきアルミニウムチューブ, 溶接アルミチューブ, アルミニウム鍛造需要

お問い合わせを送る